车身柔性虚拟装配偏差模拟分析

来源:第三维度

作者:张媛媛, 沈利冰

单位:上海交通大学机械与动力工程学院

Email:yuanyuanzhang314@gmail.com

摘 要: 在轿车样车试制阶段,为了减少车身尺寸功能评估周期和降低评估成本,引入了车身的虚拟装配。针对功能评估中虚拟装配关键技术,包括装配过程夹具偏差、焊接处理及多工位装配等提出解决方案,实现了在考虑制造偏差、夹具偏差、连接偏差和多工位装配基础上的车身虚拟装配。通过案例论证了提出的虚拟装配方法的可行性。结果表明,该模型的准确度较高,适用于柔性薄板零件的装配偏差分析。

装配是按照规定的技术要求将零件合成组件并进一步结合成部件以至总成的重要制造过程。在这样一个复杂的过程中,必然会产生尺寸偏差的积累,影响产品的装配质量。多年来,薄板零件装配的尺寸偏差分析一直是国内外众多学者研究的焦点,公差分析与综合是装配偏差研究的重点。公差分析是由零件、夹具等各种误差分析得到装配误差的过程。

极值法[ 1 ]、统计分析法[ 2 ]和蒙特卡罗模拟法[ 3 ]这3种装配误差分析方法及现用偏差分析软件3DCS、VSA等共同的特点是以刚体零件为研究对象,其装配偏差的统计特征仅由零件几何或(和)运动关系确定。然而,车身是由数百个具有较大柔性的薄板冲压零件装配得到。与刚体装配相比,作用于车身柔性薄板件上的夹具夹紧力、焊枪电极力等外力将首先克服零件偏差,然后在名义装配位置上实现装配,装配得到的部件将在内力与外力的共同作用下发生变形。车身装配偏差是零件设计偏差、冲压偏差和装配偏差等耦合与传播的结果。因此,传统的用于分析刚体装配偏差的方法都不能完全适用于轿车车身装配偏差的分析与研究。

因此,下面将在柔性零件的基础上提出了在ABAQUS中实现考虑各种偏差的一个装配过程。通过仿真分析有助于在样车试制阶段发现装配问题,从而有效缩短开发周期,降低成本和提高质量。

1 车身虚拟装配流程

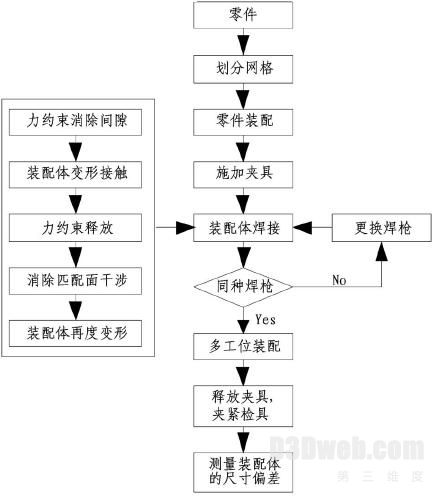

虚拟装配是指在软件中再现实际的拼装过程,分析影响装配质量的主要偏差,在软件中实现整个装配过程,建立相应的夹具、焊接等模型,计算得出最后的装配偏差。在实际的装配过程中装配体最后的装配偏差会受到各种因素的影响,如运输过程、夹具的磨损、焊接类型等各种偏差的影响,因此本文根据实际的装配过程,在软件中模拟各种偏差对装配体的影响。具体的虚拟装配的流程如图1。

2 夹具偏差模型

焊装夹具偏差是影响车身尺寸质量最主要的因素,车身零件在装配时为了保证其拼装质量,在拼装过程中零件不致错位,特别是定位孔的尺寸、形状和相互位置,必须采用适当的拼装夹具予以保证。拼装夹具主要起着定位、夹紧的作用,据统计车身零件装配全过程中有72%的工具偏差是由于夹具偏差或失效导致的[ 4 ]。

图1 虚拟装配流程

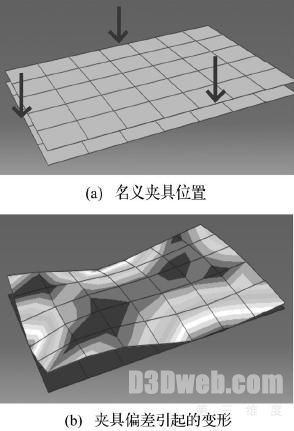

夹具底面通常是一个5 mm ×5 mm的正方形,由于长期的使用磨损将导致夹具会产生一定的误差。在有限元ABAQUS中采用位移来描述夹具偏差。根据零件或总成的设计图纸,在零件上找到应的夹具点,在相应的夹具点施加实际的夹具偏差。图2中显示了夹具的偏差对零件装配的作用,其中( b)图是采用4~2~1的定位方式,假设其中的三个夹具有1 mm的偏差情况下引起的零件变形情况。

图2 夹具偏差引起的零件变形

3 焊接过程的处理

由于焊接而产生的热变性和塑性变形对装配偏差的影响很小[ 5 ] ,因此这里只考虑连接过程的模拟。

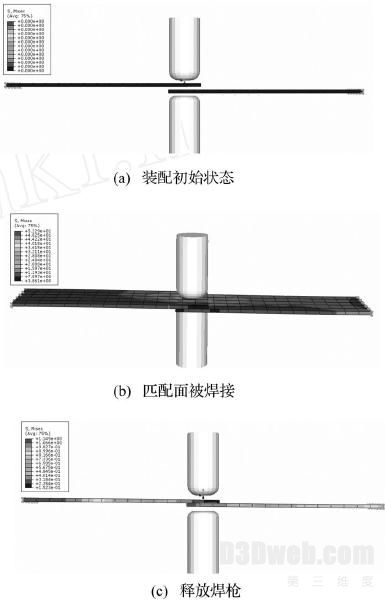

在Cai[ 6 ]的装配模型中采用的焊点模拟是点对点的接触,但在软件的模拟过程中,由于点对点的接触而经常导致零件的穿透从而增加了模拟难度。因此,下面的模拟过程中采取面对面的接触类型,在施加焊接力的时候采用了压强法。在ABAQUS的显式算法中建立焊枪的模型,采用动态算法控制焊枪沿焊接区域的法向移动和沿焊接路线的平移,其中沿焊接区域的法向移动完成一个焊接过程,沿焊接路径的平移完成从一个焊点到另一个焊点的移动,直至整个焊接过程完成。其中焊枪采用的材料是解析刚体,具有无限大的刚度,为保证焊枪不穿透零件,其倒角处要采用圆弧形式。焊枪连接仿真实例如图3所示:

图3 焊接装配仿真的过程

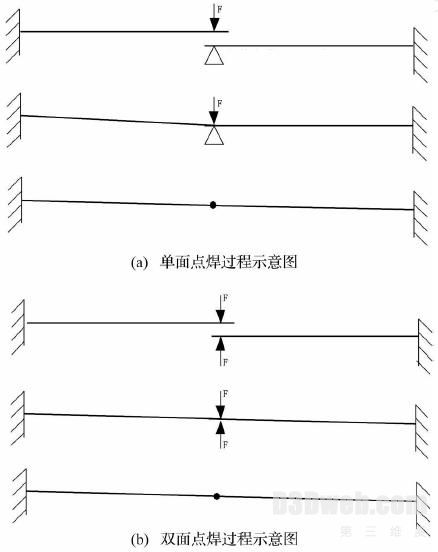

轿车车身装配过程中主要使用点焊工艺,从焊接形式上点焊分为单面点焊和双面点焊:如果单从力学角度相比较,就会发现焊接对零件的约束本质上是相同的,即克服零件匹配面初始间隙的连接。

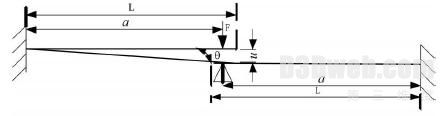

但是单面点焊和双面点焊的连接过程是不一样的。单面点焊的两个电极,一个起固定、支撑作用,另一个可上下移动,起夹紧、消除匹配面间隙的作用。单面点焊过程中下板的点焊区域在支撑电极的作用下是固定的,上板在电极力的作用下变形直至与下板发生接触,见图4a,其中“△”表示固定约束。而双面点焊则是上下板同时受相同大小的力作用,同时变形直至接触,见图4 b。二者的不同点就在于下板前者是固定的、后者是受力移动的。图5是焊接过程中上板在电极力的作用下弯曲和下板接触的力学模型。 力F的初始作用点是焊点的理论位置,然而由于上板的弯曲变形,焊点的实际位置会发生α(1 - cosθ)/cosθ 的漂移量。

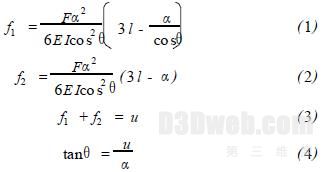

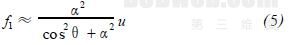

点焊完成后,根据力学原理有如下等式关系:

式中: f1 是上板焊点位置的挠度, f2 是下板焊点位置的挠度。由上式可求得:

对于图4b所示的双面点焊,因为上下板受力大小相等,变形量也相同,所以上板焊点最后的挠度为:

比较式(5)和(6) ,显然f′1 ≠f1 ,也即单面焊和双面焊后零件的尺寸偏差是有差异的,因此在模拟中必须施加正确的力学边界约束。

图4 焊接过程示意图

图5 装配零件尺寸示意图

4 多工位偏差模型

车身具有多层次装配结构,本文的模型也考虑了多工位下重定位夹具引起的定位偏差, 因此, 在软件中对多工位装配偏差的传递进行模拟仿真。多工位偏差传递考虑引入状态空间的概念[7 ]。将分总成装配体的偏差看作为状态向量,而夹具等其他定位偏差为控制向量, 因此, 产品的装配偏差尺寸可用偏差的状态方程表示:

X ( k) = A ( k - 1) X ( k - 1) +B ( k) V ( k) +ξ( k) (7)

其中:

X ( k)为工位k产品的累积尺寸偏差状态向量; V ( k)为工位k的夹具变换信息矩阵; A ( k)为承载分总成从工位k~1到工位k的夹具变换信息矩阵;ξ( k)为状态向量的随机矩阵。

该方程反映了装配偏差在多级装配中的传递情况。

5 案例分析

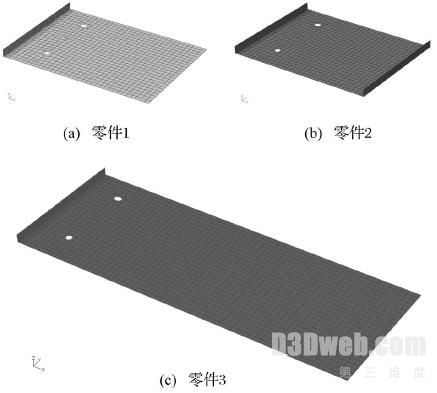

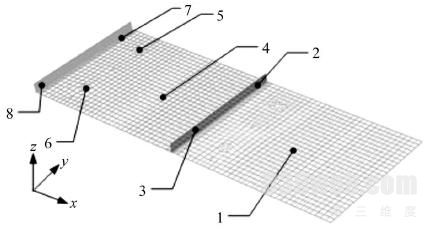

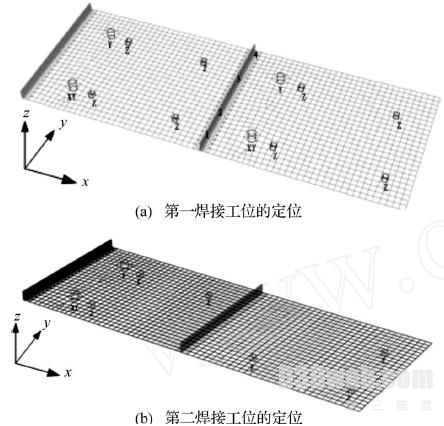

按照上述的虚拟装配方法对三块薄板件在两个工位上进行了虚拟装配,零件的尺寸分别为100 mm ×100 mm ×20mm、100 mm ×100 mm ×20 mm 和200 mm ×100 mm ×20mm。,三个零件材料相同,参数为:弹性模量E = 210 GMa,泊松比μ= 0. 3,厚度t = 0. 6 mm。图7是本文的试验对象:

图6 装配体零件

装配体上需要测量一些关键点的偏差来评价装配质量是否达到要求。关键点分布如图7所示。

图7 装配体的关键点

零件1和零件2首先在工位1上用双面点焊装配,焊接后的子装配体和零件3在工位2上用单面点焊焊接,装配顺序如图8所示,最后释放多余的夹具,输出装配体的关键点偏差。首先,应将零件按照图8中设计的定位方式夹持。图8中, X、Y、Z表示约束了X、Y和Z方向上的位移。两个零件焊接完成后,形成一个整体。对于这个新的装配体,它也有自己的定位基准。根据基准一致性原理,子装配体应该采用组成零件已有的定位基准中的部分定位基准作为它的定位基准。但是, 装配体依然遵循柔性件的“N ~2 ~1 ”定位原理[8 ]。

图8 装配体定位

图9 关键点偏差比较

在各个工位上分别输入已经测得的夹具偏差, 进行焊接,焊接结束后关键点的模拟偏差和试验偏差比较如图9所示: 仿真结果表明,在车身装配过程中考虑夹具、焊枪和多工位偏差是有必要的,该方法是有效的。

6 结 论

以上概述了验车试制的虚拟装配中一些关键问题,建立了适于柔性件的虚拟装配流程。采用的方法实现了车身功能评估的数值化。实验验证表明该数值模拟的方法是可靠的,为实现复杂车身零件的虚拟装配提供了依据,提高了结果的精确度。利用虚拟装配体系将为今后夹具和焊点的优化设计奠定基础。

作者简介:张媛媛(1982 - ) ,女,硕士研究生,主要研究方向为车身装配质量控制。

参考文献:

[ 1 ] Fortini E I. Dimensioning for interchangeable manufacturing[M ].New York : Industrial Press, 1967.

[ 2 ] M F Sports. How to use wider tolerances, safely, in Dimensioningstacked assemblies[ J ]. Machine Design, 1978, 29 (4) : 60~63.

[ 3 ] 徐钟济. Monte Carlo 方法[M ]. 上海: 上海科学技术出版社, 1985.

[ 4 ] Ding Yu, Kim P, Ceglarek D. Op timal SensorDistribution forVari2ation Diagnosis in Multistation Assembly Processes [ J ]. IEEETransactions on Robotics and Automation, 2003, 19 ( 4 ) : 543~556.

[ 5 ] CaiW, Wang P C, and YangW. AssemblyDimensional Predicationfor Self2Piercing Riveted Aluminum Panels [ J ]. International Jour2nal ofMachine Tools andManufacture, 2005, 45 (6) : 695~704.

[ 6 ] W Cai, C Hsieh, YLong, et al. Digital panel assemblymethodolo2gies and app lications for comp liant sheet components [ J ]. ASMEJournal ofManufacturing and Science and Engineering, 2006, 128(1) : 270~279.

[ 7 ] Ding Yu, Kim P, Ceglarek D. Op timal SensorDistribution forVari2ation Diagnosis in Multistation Assembly Processes [ J ]. IEEETransactions on Robotics and Automation, 2003, 19 ( 4 ) : 543~556.

[ 8 ] CaiW, Hu S J, and Yuan J X. Deformable SheetMetal Fixturing:Princip le, Algorithm and Simulation [ J ]. ASME J. Manuf. Sci.Eng. , 1996, 118: 318~324.