公路清扫车集尘系统仿真设计与优化

摘要:运用计算流体力学技术对高速公路清扫车集尘系统的流场进行了仿真分析与结构改进。仿真采用有限体积法FVM,利用非结构化网格对集尘箱模型进行网格划分,采用k-ε湍流双方程模型模拟湍流流动。分析不同的集尘箱设计方案对灰尘沉降效率的影响,经过一系列优化,最后得到一个优化的设计方案。新集尘箱延长了气流在集尘箱内的停留时间,降低了靠近底部位置的气流速度,有利于垃圾的沉降与堆积,达到了实际设计要求,为开发具有自主知识产权高效率的公路清扫车做出了重要贡献。

1、引言

上世纪90年代以来,国内高等级公路不断增加,公路养护工作日益重要,公路清扫车的市场需求日益扩大。为满足市场需求,各地纷纷开发生产清扫车,短短几年国内的清扫车就完成了由单一品种到多品种的转变,形成了自主开发和引进国外技术相结合的格局。目前国内使用的清扫车主要为国产清扫车,其性能存在速度慢、清扫率低、舒适性差等缺点。进口清扫车可靠性比国产车高,但价格高,且只能用于干净路面的保洁,使用费用高,售后服务不方便,所以研制高性能的国产高速公路清扫车具有巨大的市场前景。

高速公路清扫车结构型式多种多样,其核心部分为气路系统。气路系统主要由两部分组成,一是吸尘系统,主要由位于车体下部的吸盘组成;二是集尘系统,主要工作部分为位于车体中上部的集尘箱。本文将着重分析集尘系统。

目前,国产公路清扫车的集尘系统的设计大多仍然采用传统的做法,即设计人员首先进行集尘箱与气路的结构设计,制造出物理样机进行测试[1],需要进行多次反复。集尘系统的除尘效果主要依赖于流场分布,而流场取决于集尘箱、气路的结构[2~3]。由于吸扫式清扫车集尘系统的工作环境的复杂性,这种传统的设计方法往往难以达到期望的效果,这也是目前国产高速公路清扫车普遍存在除尘效果不好的缺点的原因。

自1990年代中期以来,虚拟产品开发技术成为产品创新设计的支撑手段[4],作为近代流体力学、数值科学和计算机科学相结合的产物———计算流体力学(CFD)是分析产品流场的有效工具[5~8]。本文基于CFD技术对某一实际公路清扫车的集尘系统进行仿真设计与优化,同步进行集尘系统的结构设计和性能分析,减少了设计反复,缩短了设计周期,降低了设计成本,为开发我国高性能的高速公路清扫车做出了重要贡献。

2、清扫车集尘箱流场仿真建模

2.1物理模型

集尘箱是集尘系统的核心,集尘箱的结构直接决定了其流场分布,从而决定了集尘效率。图1为某实际清扫车集尘箱最初设计的结构示意图。清扫车工作时,从吸盘中吸入的垃圾随着高速气流一起进入集尘箱内,由于集尘箱体内部空间大,气流在集尘箱内速度迅速下降,当气流速度下降到一定程度,在重力的作用下,垃圾将会与气流分离并将沉降在集尘箱的底部,而气流则会经由集尘箱的顶部,在风机的作用下排出集尘箱,其中一部分气流被输送到吸盘作为二次回吹气流,另一部分则直接排入大气。为进行CFD分析,需要对集尘箱进行网格划分。网格分为结构化网格和非结构化网格。结构化网格数量少,计算量少,适合规则物体网格划分。非结构化网格一方面可以不受求解域拓扑结构以及边界形状的牵制,同时还可以通过自适应网格,对速度梯度与压力梯度较大的部位进行网格细化,这样有利于增加计算结果的精确性。鉴于集尘箱结构的复杂性,采用非结构化四面体网格,相对于结构化网格,非结构化四面体网格数目多,计算量大,该吸盘总网格数达到了3,000,000量级。

图1集尘箱初始结构示意图

2.2数学模型

清扫车工作时,垃圾随气流从吸盘进入集尘箱,垃圾在集尘箱内沉降、堆积起来,气流则从出口进入风机循环。气流运动遵循以下方程:

3、初始集尘箱流场的CFD分析

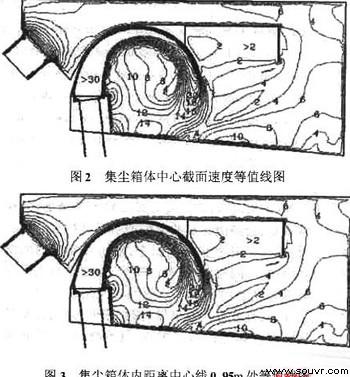

初始集尘箱的物理模型如上图1所示,采用CFX5进行求解计算。计算过程中使用的边界条件为:风机流量3.04m3.s-1。计算过程中求解N-S方程,采用k-ε双方程湍流模型,离散方法采用有限体积法(FVM)。图2~图3是集尘箱体内部速度等值线图,从图中,可以得到如下结论:

1)气流从与吸盘连接的管道中高速流入集尘箱内,在集尘箱内受到圆弧挡板的影响,在该部位形成一个大涡。从图中可见,该部位处速度仍然很高,这是因为圆弧挡板起到了倒流的作用而没有使气流降速。

2)同时由于圆弧挡板的作用,致使气流沿挡板改变方向,直接吹往集尘箱底部,导致气流将集尘箱底部的垃圾重新吹起来,容易造成二次污染。

3)从图2与图3对比可以发现,由于在图2中存在着从吸盘流入的气源,所以在导管附近出现了30m/s以上的较大速度,而图3中最高速度则出现在集尘箱体中的圆弧挡板的底部,且最高速度为20m/s。

4)在图3中,由于圆弧挡板中心存在着一个缺口,所以在该圆弧与方形挡板之间存在着的低速区域小于图2中的低速区域。

5)通过图2与图3还可以知道,在集尘箱底部沉降区域,存在较高速度区域,图3中该区域的最高速度达到了10m/s以上,而在图2中,由于较长的圆弧挡板,该区域速度达到了16m/s。

由此可见,该集尘箱体结构十分不合理。一方面垃圾只能堆到不超过圆弧挡板和垃圾气流入口的位置,这明显造成了极低的集尘箱容积利用率;另一方面,集尘箱体底部有较大的气流速度,这影响垃圾的堆积。同时,当垃圾逐步堆积的过程中,由于气流的出路越来越窄,势必加大靠近垃圾堆部位气流速度,进一步影响垃圾堆积,并可能造成二次污染。

4集尘箱体的CFD结构优化

为了改变这种不合理的结构,我们对集尘箱体的结构进行了一系列的优化,其目的有三:

1)提高集尘箱体的容积利用率;

2)降低在靠近底部位置的气流速度,有利于垃圾的沉降与堆积;

3)提高气流在集尘箱内部的停留时间。

图4为优化后垃圾箱结构示意图,与原设计相比,集尘箱体做了如下结构上的改变:

2)将圆弧挡板更换为一较小垂直挡板。

图5与图6分别为优化结构后中心剖面与距离中心0.5m处剖面的速度等值线图,从图中明显可以发现:

1)高速气流主要集中在从吸盘导管的出口处与集尘箱内部挡板处,而且高度气流所占面积很小;

2)离开内部挡板后,气流速度迅速下降到12m/s以下;

3)在集尘箱体内部大部分区域,气流速度比较均匀,相对于不均应气流,其最高气流速度较低,这有利于垃圾与气流的分离;

4)在集尘箱体的底部,仅有少部分气流速度达到了8m/s以上,远远低于在优化设计之前的最大20m/s以上速度的水平,这也有利于垃圾在该部位的堆积;

5)与优化设计之前相比,图左边的底部的容积也被有效利用起来,该区域不再被当作气流的通道,也成为了垃圾的沉降区域,这将延长气流和垃圾在集尘箱体内部的停留时间,有利于垃圾与气流的分离。

5结论

本文结合工程实践,讨论了CFD在高速公路清扫车数字样机集尘箱性能分析中的应用,根据对不同结构的集尘箱进行分析比较,得出以下结论:

1)CFD数值仿真技术是对清扫车数字样车集尘箱进行性能分析的有效手段;

2)利用CFD数值仿真技术,在高速公路清扫车物理样机生成前获取了集尘箱体沉降效果的特性,是对数字样车的气路系统进行性能分析的有效手段。

3)通过CFD仿真进行设计方案评估选择,避免了设计反复,明显加快产品研发速度,缩短产品研发周期,并极大的降低了成本。

>>相关产品