前装卸式真空清扫车吸尘系统仿真与优化

摘要:运用计算流体力学(CFD)软件对清扫车集尘箱吸尘系统进行数值模拟,仿真采用非结构网格对吸尘系统进行网格划分,运用标准k-ε方程作为湍流计算模型。通过分析集尘箱内气流速度与压力分布特性,得出影响气流不合理分布的因素,结合理论基础与经验设计对集尘箱结构进行改进,在保证高的吸送速度的同时尽量降低过滤速度,以降低能量损耗、提高清扫效率,对清扫车的设计与生产具有实际的指导意义。

1、引言

随着我国经济的快速发展和城市对环境卫生质量要求的不断提高,城市清扫作业机械化程度越来越高,清扫车拥有了越来越大的市场空间和发展前景。清扫车按其工作原理可分为扫刷式和真空吸扫式两类,而真空吸扫式清扫车因其具有工作速度快、环境污染小等优点,已成为当今路面清扫车的发展方向[1]。对于真空清扫车,气路系统是其核心部分,气路系统性能的好坏直接影响着清扫车的性能和清扫效率,因此,气路系统的设计至关重要。

计算流体力学(CFD)是建立在经典流体动力学与数值计算方法基础之上的一门新型学科。通过计算机数值计算和图像显示的方法,在时间和空间上定量描述流场的数值解,从而达到对物理问题研究的目的。它兼有理论性和实践性的双重特点,建立了许多理论和方法,为现代科学中许多复杂流动和传热问题提供了有效的计算技术[2]。运用CFD软件对清扫车气路系统进行数值模拟,可以获得其内部流场分布特性,将对系统结构的设计与优化起到指导性的作用。

2、集尘箱工作原理及气路系统组成

2.1、工作原理

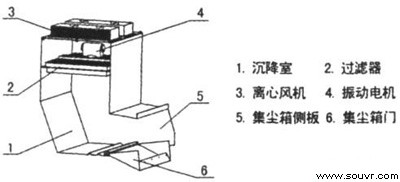

此前装卸式真空清扫车的集尘箱位于车体前部,其主要工作原理为扫-吸结合,即先利用盘刷和滚刷共同工作将路面垃圾扫至吸口区域,再利用风机吸气口端的负压将垃圾吸入料箱,垃圾进入料箱后一部分较重的垃圾沉到箱底,较轻的垃圾如灰尘等则与气流一起进入滤网,尘粒被截留或粘附在滤网中,洁净气体则被引风机吸走,最终排出大气。集尘箱的结构如图1所示。

2.2、气路系统

如图1所示,清扫车的气路系统包括吸尘系统和除尘系统两部分。吸尘系统主要由吸口和沉降室组成,除尘系统主要包括过滤器和风机。清扫效率的高低主要决定于以上两大部分的设计。除尘系统的主要部件均为外购件,因此,在风机功率和过滤器性能一定的情况下,吸尘系统对清扫效率的高低起着决定性作用,吸尘系统的速度直接影响着吸尘效率。每种垃圾都有自己的起动速度,只有吸送速度超过起动速度值才能将其吸入集尘箱,质量越大,起动速度越大。

一般吸扫式清扫车的最大吸入粒度应不小于15mm3。因此,为达到一定的吸送效率,一般要求平均吸送速度:15m/s≤v≤40m/s;同时,吸尘系统的速度对除尘系统的性能也有着很大的影响。由达西定律可得通过过滤器时的压力损失[3]:

![]()

式中:Δp为通过介质的压力损失;v是垂直介质表面的速度分量;k为滤网的渗透率;μ为层流流体粘性;Δm为薄膜厚度;G为压力跳跃系数。

由式(1)可知,压力损失与过滤速度的平方成正比,而吸尘系统速度越高,过滤速度也越高,压力损失越大。因此,我们必须合理设计吸尘系统结构,保证足够的吸送速度,吸起不同质量垃圾的同时,尽量降低过滤速度,减小系统压力损失、降低损耗。

3、模型的建立

3.1、数学模型

流体的运动一般都遵循三个基本的守恒定律,即质量守恒、动量守恒和能量守恒。为利于计算,本文对模型进行了以下简化。

(1)实际的清扫过程为多相流问题,所需清扫的垃圾具有多样性,不可能一一建模,且空气为垃圾的运输载体,两者的流动路线基本一致,故模拟时做单相流处理。

(2)对吸尘系统忽略传热。

(3)气流速度较小(Ma<0.3),可视为不可压缩流动。

则系统的气流运动遵循以下方程[4]:

连续性方程(质量守恒):

式中:GK表示由于平均速度梯度引起的湍动能产生;Gb表示由于浮力影响引起的湍动能产生;YM表示可压缩湍流脉动膨胀对总的耗散率的影响;μt为湍流粘性系数。

3.2、几何结构和网格

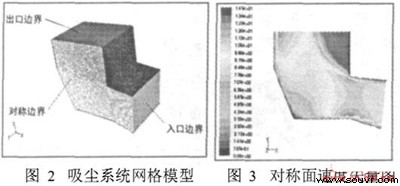

建立实体模型并划分网格。为减少网格划分数量和计算量,根据几何体的对称特性,取实体的1/2划分非结构四面体网格,如图2所示。

3.3、边界条件

本文采用速度入口、压力出口的边界条件进行计算。通过风机和过滤器的参数、滚刷的转速及实测数据计算,确定入口速度为10m/s,出口压力为-3000Pa。

4、计算结果及分析

采用有限体积法(FVM)离散控制方程[5],并选择SIMPLE算法进行计算。

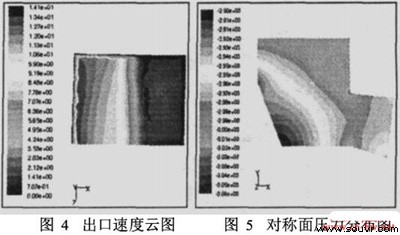

由图3可知,气流经吸口进入集尘箱后主要向箱体中部聚拢,流向集尘箱前侧,速度小幅增大后沿箱体前侧流出,而箱体前下方和后上方的气流明显较弱,甚至产生涡流现象。整个吸口区域最高速度约为14m/s,显然这个速度小于一些质量较大物体的起动速度,很难将其吸起,严重影响清扫效果。图4所示为出口速度云图,整个出口速度较小,但分布极不均匀,前侧速度明显远远大于后侧,这对过滤器的前侧的滤网冲击较大,将影响过滤器甚至风机的使用寿命,造成二次污染。由图5可知,整个系统压力损失约为100Pa。

5、结构优化

为提高吸送速度、减小对滤网前侧冲击,改善箱体内气流分布不均的状况,现在沉降室中部加入一块挡板,在挡板中部开一个300mm×400mm的方口,为避免倒卸垃圾时有垃圾沉积在挡板上面,在挡板前、后侧留有约50mm的缝隙,如图6所示。

由图7所示,加上挡板后,整个系统的速度明显增加,特别是吸口处,最大速度达到约60m/s,有足够的能力吸入质量较大的物体。同时沉降室上方的速度相对较小,加之挡板的阻挡作用,使得一些较大的物体迅速减速,将有利于垃圾的沉降,减少其对过滤器的损坏。另外,由图8可见出口气流分布明显有所改善,除壁面处气流速度较快以外,其他部分速度较均匀,与原始方案相比,出口速度略有增大,不会引起大幅过滤压力损失。图9给出系统的压力损失约为300Pa,虽然系统的压力损失增大,但是改进后却可以有效的减少风机的功率损耗,起到相互补充的作用。

6、结论

本文根据工程实践,运用CFD软件对清扫车吸尘系统进行数值仿真,根据以上分析得到以下结论。

(1)在清扫车设计过程中,可通过对气路系统进行仿真分析,改变系统结构,得到最优方案。

(2)运用CFD仿真分析的同时,应结合工程实际特点,将经验化设计、相关实验和仿真三者有效结合起来。

(3)在实践过程中,利用CFD仿真技术,可对清扫车虚拟样车进行气路系统性能和可行性分析,实现系统设计与分析的同步进行,这样可以缩短设计周期,减少试制次数,从而降低开发成本,对清扫车的设计与生产具有实际的指导意义。

参考文献:

[1]陈忠基,吴晓元.路面清扫车吸嘴装置的实验研究[J].同济大学学报,2001(12):1483-1485.

[2]江帆,黄鹏.FLUENT高级应用与实例分析[M].北京:清华大学出版社,2008.

[3]沈强.袋式除尘器内气流场数值模拟[D].重庆:西南交通大学,2007.

[4]王瑞金,张凯.FLUENT技术基础与应用实例[M].北京:清华大学出版社,2007.

[5]徐云,李欣峰.计算流体力学在清扫车仿真分析中的应用研究[J].系统仿真学报,2004(2):270-273.

>>相关产品