公路清扫车吸尘系统仿真设计

摘要:运用计算流体力学技术对高速公路清扫车吸尘系统的流场进行了仿真分析与结构改进。仿真采用有限体积法FVM,利用非结构化网格对吸盘模型进行网格划分,采用k-å湍流双方程模型模拟湍流流动。经过分析不同设计方案对吸尘效率的影响,最后得到一个改进的设计方案,大大提高了靠近地面的气流速度,改进了流场分布,提高了吸尘效率,且不会出现气流外泄造成的二次污染,达到了设计要求,为开发具有自主知识产权高效率的公路清扫车做出了重要贡献。

引言

目前国内使用的清扫车主要为国产,国产高速公路清扫车价格便宜,但普遍存在清扫率低的缺点。进口清扫车可靠性比国产车高,但价格高,且只能用于干净路面的保洁、使用费用高、售后服务不方便,所以研制高性能的国产高速公路清扫车具有巨大的市场前景。

高速公路清扫车按底盘、动力、扫刷、吸盘、风机、集尘箱等不同,结构型式分为多种,其核心部分为气路系统。气路系统主要由两部分组成,一是吸尘系统,主要由位于车体下部的吸盘和相应的回吹装置组成;二是除尘系统,主要工作部分为位于车体中上部的集尘箱。

清扫车主要有纯吸式和吸扫式,吸扫式清扫车的清扫率高于纯吸式清扫车。目前,国外知名厂家的高速公路清扫车皆采用吸扫式。本文讨论吸扫式吸尘系统,主要工作原理为扫-吸结合,即先以盘式扫刷将路面垃圾扫至吸盘区域,再利用风机吸气口端的负压将垃圾吸入集尘箱,同时,利用风机后端的部分正压气体对路面垃圾进行回吹,使其离开地面一定高度并被吸入集尘箱,通过这种吹吸结合的办法提高清扫效率。

本文着重分析吸尘系统。目前,国产公路清扫车的吸尘系统的设计大多仍然采用传统的做法,即设计人员首先进行吸盘与气路的结构设计,制造出物理样机进行测试[1],需要进行多次反复。吸尘系统的效率主要依赖于流场分布,而流场取决于吸盘、气路的结构[2~3]。由于吸扫式吸尘系统的工作环境的复杂性,这种传统的设计方法往往难以达到期望的效果,这也是目前国产高速公路清扫车普遍存在清扫率低的缺点的原因。

自1990年代中期以来,虚拟产品开发技术成为产品创新设计的支撑手段[4],作为近代流体力学、数值科学和计算机科学相结合的产物——计算流体力学(CFD)是分析产品流场的有效工具[5~8]。本文基于CFD技术对某一实际公路清扫车的吸尘系统进行仿真设计与优化,同步进行吸尘系统的结构设计和性能分析,减少了设计反复,缩短了设计周期,降低了设计成本,为开发我国高性能的高速公路清扫车做出了重要贡献。

1清扫车吸盘流场仿真建模

1.1物理模型

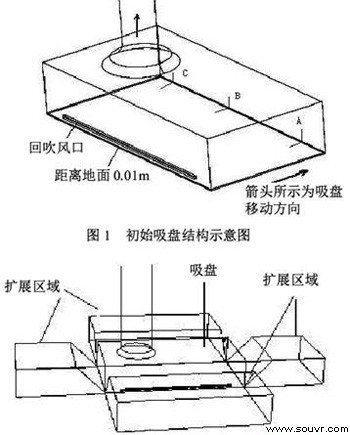

吸盘是吸尘系统的核心,吸盘的结构直接决定了其流场分布,从而决定了吸尘效率。图1为某实际清扫车吸盘最初设计的结构示意图,吸盘距离地面0.01m,在移动过程中由于风机的负压作用,将回吹气流吹起的地面上的垃圾吸入集尘箱内,该吸盘的尺寸是1.0m×0.5m×0.3m,通往集尘箱的导管位于吸盘一侧。

由于吸盘与地面有0.01m左右的缝隙,清扫车工作时此处气流以一定速度将吸盘周围的空气和灰尘吸入吸盘内部,该部分的压力、速度和流量均未知,为此在物理模型的基础上扩展吸盘与外部的连接区域如图2所示。我们可以假定远离吸盘的区域不受影响,并设扩展区域边界上的静压为0,可真实模拟实际流场。

为进行CFD分析,需要对吸盘进行网格划分。网格分为结构化网格和非结构化网格。结构化网格数量少,计算量少,适合规则物体网格划分。非结构化网格一方面可以不受求解域拓扑结构以及边界形状的牵制,同时还可以通过自适应网格,对速度梯度与压力梯度较大以及吸盘与地面接触部位进行网格细化,这样有利于增加计算结果的精确性。图3为初始设计吸盘网格示意图,采用非结构化四面体网格。相对于结构化网格,非结构化四面体网格数目多,计算量大,该吸盘总网格数达到了4,000,000量级。

1.2数学模型

清扫车工作时,气流从回吹风口进入,将吸盘区域的地面垃圾吹起,由于吸盘内为负压,周围的气体也将被吸入吸盘,气流和垃圾在吸盘内流动并最终从导管流出进入集尘箱,它们遵循以下方程:

1) 连续性方程:

2初始吸盘流场的CFD分析

初始吸盘的物理模型和网格模型如上图2和图3所示,采用CFX5进行求解计算。计算过程中使用的边界条件为:风机流量3.04m3•s-1,回吹风口速度150m•s-1,与地面夹角0°,扩展区域边界的静压为0。计算过程中求解N-S方程,采用k-å双方程湍流模型,离散方法采用有限体积法(FVM)。

由于回吹风的存在,垃圾是否会被吹出吸盘造成二次污染是一个很重要的问题。为更好的分析气流运动,沿回吹风的方向截取有代表性的三个剖面如图1所示,研究这三个剖面的速度矢量分布。其中三维坐标原点设为吸盘中点,图中所示A,B,C的X方向坐标分别为-0.4m,0m,0.4m。图4~图9分别为各个剖面的速度矢量以及与外部气流接触部位(各剖面图中圆圈所围区域)的局部放大速度矢量图。

从图4~图9可以得到如下结论:

1)在A剖面中,气流速度低于其他几个剖面,这是由于风机管道为非对称设计,A剖面距离管道较远造成。A剖面的较低气流速度将导致该部位的部分垃圾不能顺利的被吹起进入风机管道,势必影响该位置的吸尘效率;

2)在B剖面中靠近地面的位置,由于回吹风口的水平气流的影响存在沿Y方向的较大的气流速度,气流行程从回吹风口一直到吸盘-Y壁面;

3)在B剖面中,沿吸盘移动的Y方向上的吸盘壁附近,存在着较大的气流速度,这说明回吹气流沿地面流动后受到了Y壁面的阻挡,气流因此改变了方向;

4)在B的剖面局部放大图上,由于受到B剖面上存在的回吹气流的影响,在该部位存在向外离开吸盘的速度矢量,这说明,部分气体将携带垃圾离开吸盘,这将造成二次污染。

5)由于C剖面靠近导管,此处气流速度最高,强大的吸力将地面垃圾带入导管。

由此可见,该吸盘的结构设计不十分合理,一方面会造成部分区域的垃圾不能完全清除,另一方面会造成在吸盘正前方的部分垃圾被吹出吸盘,造成二次污染。

3吸盘的结构改进

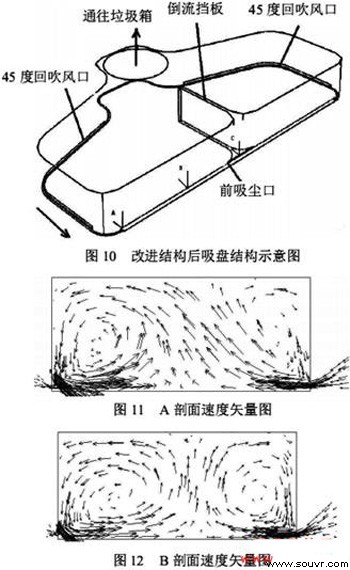

由仿真分析结果,初始设计的吸盘吸尘效率低,为提高吸尘效率,需要从结构入手,进行改进设计。通过调整导管的位置、修改回吹风口的形状、吸盘边角圆弧化、增减挡板,设计了一系列不同结构的吸盘,经过分析最终找到了最佳的吸盘结构。图10即为改进结构后吸盘结构示意图,相对初始设计有如下不同:

1)通往垃圾箱的风管居中;

2)形状改变为圆滑的弧形,消除死区;

3)添加导流挡板;

4)加大前吸尘口的高度;

5)回吹风口角度变为45°。

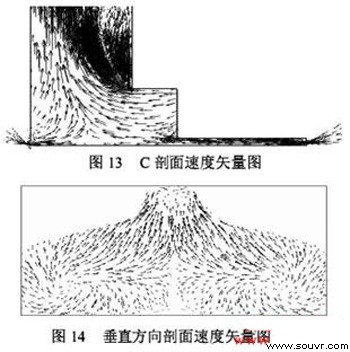

该吸盘的网格模型、边界条件和求解方法都同初始吸盘。同样截取三个剖面A,B,C如图10所示,分析它们的速度矢量分布。图11-图13为A,B,C三个剖面上速度矢量图,图14为垂直方向剖面速度矢量图。

由图可得到如下结论:

1)从图11、12可知,气流的最大速度存在于回吹风口位置,该风口与地面夹角为45度。并且在靠近地面的位置一直存在着较大的速度矢量,该速度矢量有利于气流将地面的垃圾与灰尘吹离地面;

2)由图13,在C剖面上,一方面不存在回吹气流,另一方面由于距离排气管近,受到排气管负压影响,气流在进入吸盘后,迅速朝排气管方向流动并在排气管附近达到最大气流速度;

3)在各剖面吸盘的周边,气流在负压的作用下从外部进入吸盘,不存在由于气流外泄造成的二次污染;

4)在A,B剖面存在着两个涡,随着横截面的扩大,这两个涡也不断扩大,但由于最大的气流速度在吸盘与外部的结合位置,即在靠近地面的位置,所以在这两个涡中运动的气流一旦回到吸盘底部即会被主气流携带朝吸盘排气管方向运动;

5)从图14可知,气流从各个方向进入其吸盘后,其主速度方向都是朝着排气管方向流动,这有利于降低携带垃圾气流在吸盘中的停留时间,有利于提高清扫车的行进速度;

6)从图14可知,在吸盘中心,有一个“人”字型的低速区域,因该区域处于吸盘中心并为高速气流所环绕,所以对吸盘整体影响不大;

由此可见,新设计的吸盘整体性能大大优于初始设计,达到了设计要求。

4结论

本文结合工程实践,讨论了CFD在高速公路清扫车吸盘结构设计中的应用。根据上面两种不同吸盘结构的分析比较,得出以下结论:

1)通过利用CFD数值仿真技术进行分析和改进设计后的新吸盘整体性能大大优于初始设计,达到了设计要求;

2)CFD数值仿真技术是对清扫车数字样机吸盘进行性能分析的有效手段;

3)通过CFD仿真进行设计方案评估,可避免设计反复,加快产品研发速度,缩短产品研发周期;

4)用CFD对流场进行仿真,必须结合具体工程的特点,选择适当模型和求解方法,把已有经验、物理试验、仿真试验三者结合起来综合考虑。

>>相关产品