通过微结构预测3D打印塑料对象特性的软件将问世

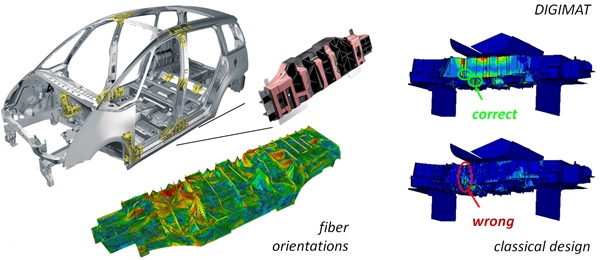

美国MSC软件旗下的比利时e-Xstream工程公司宣布,打算最早于2017年初使预测3D打印树脂成型品强度等的模拟工具“Digimat AM”实现产品化。这一消息是该公司首席执行官(CEO)Roger A.Assaker宣布的。该工具可根据材料中所含纤维的方向、成型品生成的空洞、成型品内部的格子结构等,计算出成型品的强度及应变。能够在造型之前预测可否获得可满足所需性质的成型品。

预测对象为采用熔融沉积成型(FDM:Fused Deposition Modeling)及粉末选择性激光烧结(SLS:Selective Laser Sintering)工艺的成型品。不仅会作为e-Xstream的材料模拟工具“Digimat”的新模块来开发,还将为现有Digimat的模块增加3D打印机相关功能。

会对成型品的物性带来影响的因素有孔隙率(Porosity)等。在熔融和凝固材料的过程中,有气孔进入时,与没有气孔时相比,成型品的强度会稍低一些。采用FDM方式的话,从喷嘴中呈“丝线”状挤出材料并将其层叠起来时,“丝线”之间会产生空隙,这种空隙会带来与气孔一样的影响。而且,层叠方向与负载方向的相互关系也会使拉伸强度等发生变化。也就是说,朝着将层剥下的方向施力时,与朝着和层平行的方向施力时相比,成型品的强度会降低。

在3D打印机造型区域内尽可能地制作最大尺寸的部件时,如果不沿着造型区域的对角线斜着造型,就无法让部件全部位于造型区内,在这种情况下,造型方向有时会与成型品的基准面成“斜角”(图2)。因此很难直观地掌握成型品的强度和应变。而且,以FDM等方式直接用长纤维来造型的3D打印机经常会因为打印不同的层而改变纤维的朝向。在这种情况下,新工具也能预测能否获得成型品所需要的特性。

预计Digimat AM的用户界面将会把画面分成左中右三部分,右边部分用于操作造型工艺(造型方向及速度),中间部分用于操作材料物性,左边部分用于操作成型品的形状和构造。与纤维强化树脂的注射成型用“Digimat RP”相似。将在Digimat的材料数据库“Digimat MX”中保存3D打印机用材料的数据,使其与Digimat AM联动。