浅析产品原型虚拟装配系统结构及技术

作者:杨建字 朱立达 李 虎 王宛山

摘要:讨论了对零部件繁多、大型或精密产品进行原型展示、功能分析和虚拟装配时的功能需求;针对这些功能需求设计了一种虚拟现实系统结构.基于模块化的思想提出一种既可以分布处理又可以集成整合的系统框架.对其中主要功能模块——控制核心模块、装配控制模块、图形引擎模块、文件服务模块、数据服务模块和应用服务模块的功能进行了详细的讨论.详细研究了本系统关键技术中的三项:主动立体显示技术、可装配性评价和实时碰撞检测方法.

装配过程直接影响产品的性能、成本和质量,还影响产品生命周期各个环节:资源和原材料的利用、生产过程的管理、工装的制备、调试维护的便捷和回收性能.

虚拟装配系统可使用户在产品生产以前在虚拟环境中模拟实际的装配过程,评价零部件 的可装配性 ;预先检验装配结果,展示产品原型结构和功能 ;分析产品原型性能,并最终利用这些结果指导实际设计开发过程,从而大大节约开发成本,缩短开发周期.

本文讨论了对复杂零部件、大型或精密产品进行原型展示、功能分析和虚拟装配时的功能需求,设计了原型展示分析与虚拟装配系统(PAVAS)的体系结构,基于模块化的思想提出一种既可以分布处理又可以集成整合的系统框架,并研究了组成系统框架的一些关键技术.

1 系统体系结构

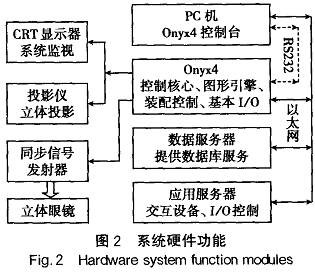

本系统是面向大型复杂产品虚拟装配和结构功能展示及性能分析而设计的,所以它主要包括产品虚拟装配功能、产品功能虚拟展示和强沉浸感显示三大功能.与一般性的虚拟装配系统不同,本系统更加偏重于后两点功能的表现.为实现功能需求,系统采用了如图 1所示的硬件结构 .各部分功能如图2所示.其中Onyx4系统通过 5BNC接口与 CRT和投影仪连接;PC机通过 RS232接 口对 Onyx4系统的控制台进行操作,还通过以太网接口向Onyx4系统传输数据文件;数据服务器和应用服务器通过以太网与Onyx4系统连接 ,以实现数据的互相传输.其中数据服务器和应用服务器可根据实际需求进行特定的功能配置或者省略.

2 系统模块及功能

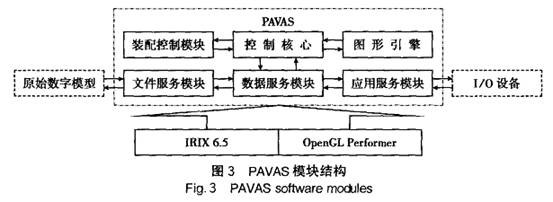

本系统的模块如图3所示.整个系统在 IRIX6.5上基于 Performer 3.2.2构建.主要分为控制核心、装配控制、图形引擎、文件服务、数据服务和应用服务 6个大模块[ 1 J.其中前 3个模块作为系统功能核心,安装于同一硬件系统中,通过计算机内部总线和相应的数据协议进行连接;后 3个模块可根据系统应用的实际情况,分别安装于独立的服务器通过快速以太网进行连接或者与核心功能模块安装在一起.PAVAS系统模块功能分述如下 .

1)控制核心.控制核心用于协调和管理PAVAS的其他各个模块,进行消息管理并提供控制台连接,同时支持基本 I/O设备.

2)装配控制模块.它需要完成 4点主要功能:装配关系模型的创建和管理、约束管理、装配路径管理、可装配性评价.

3)图形引擎.生成虚拟环境,创建装配和展示场景;处理用户与系统的交互;在操作时进行实时碰撞检测;立体显示输出;提供物理系统.

4)文件服务模块.实现产品原始数字模型与系统文件格式之间的双向转换;与数据服务模块进行双向通信,将模型信息传递其中以供其他模块利用,或者将修改后的模型数据导出.

5)数据服务模块.存储产品模型和虚拟场景数据信息;综合文件服务模块提供的模型信息和应用服务模块提供的交互信息供高层模块使用;将高层模块运行生成的新模型信息和交互反馈信息传递给文件服务模块和应用服务模块.

6)应用服务器.提供 I/0接口;处理人机交互信息;与数据服务模块双向通信实现交互信息的写人及输出.

3 系统关键技术分析

PAVAS的关键技术主要有:主动立体显示技术、实时的快速碰撞检测技术、虚拟环境中物理系统的模型建立与实现技术、人机交互模型的建立与交互设备之间的联系方法、装配模型的创建和表达技术、约束的识别和捕捉技术以及数据服务模块中数据库结构与文件结构之间的转换等.本文主要分析主动立体显示技术、产品可装配性评价和实时快速碰撞检测技术.

3.1 主动立体显示中的图像视差计算

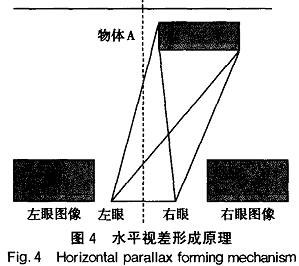

由于人的两眼之间存在瞳距,所以每只眼睛感受的图像之 间也存在一个水平方向的差距,如图 4所示.大脑利用这个差距来处理图像从而产生立体感 .

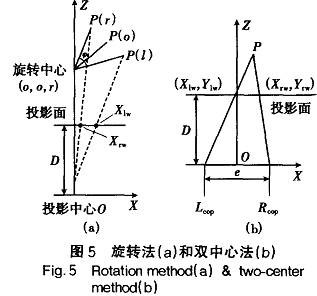

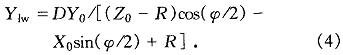

旋转法采用一个投影中心,通过使被观察对象分别向两个方向旋转相同角度投影来计算左右眼图像,如图 5a所示.使用这种方法得到:

其中,Xo,y0,Zo是 P0的坐标;是两次旋转后位置的夹角.这种方法需要作除法运算,因此速度稍慢,且会在实际使用中造成原理屏幕中心的地方垂直视差增大的情况.双中心法因采用两个 投影 中心,如 图 5b所示 ,因此得到:

这种方法可以避免产生垂直误差,效果较好.在这一系列的计算过程中,诸如用户瞳距、用户与被观察对象的距离等数据可以通过交互设备进行实时跟踪或者针对应用使用平均数据.

3.2 零件和产品的可装配性评价

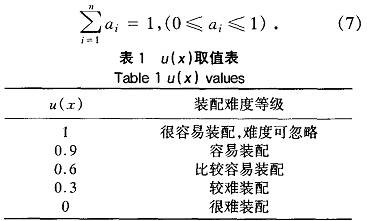

对于零件的可装配性评价 :首先选择 种因素对产品零件的可装配性进行评价,定义 F= ![]() 表示影响因素集合;U(z)表示装配难度的隶属度函数,z代表影响因素的特征值, 乱

表示影响因素集合;U(z)表示装配难度的隶属度函数,z代表影响因素的特征值, 乱![]() ,见表

,见表![]() 为影响因素集对应的影响因素重要程度向量,其中a 表示因素 对零件可装配性影响程度的大小,且满足:

为影响因素集对应的影响因素重要程度向量,其中a 表示因素 对零件可装配性影响程度的大小,且满足:

定义零件的可装配性指数![]() 根据.厂的取值来评价零件的可装配性.对于产品的可装配性评价:在零件可装配性评价的基础上定义

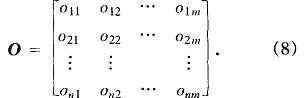

根据.厂的取值来评价零件的可装配性.对于产品的可装配性评价:在零件可装配性评价的基础上定义![]() 为产品的可装配性指数向量,A 为零件P 可装配性指数.另定义 0为n*m阶模糊关系矩阵,元素 O 代表零件 只中因素 对装配难度的隶属度函数值.

为产品的可装配性指数向量,A 为零件P 可装配性指数.另定义 0为n*m阶模糊关系矩阵,元素 O 代表零件 只中因素 对装配难度的隶属度函数值.

则有![]() 而产品的可装配性指数

而产品的可装配性指数![]() 产品的平均可装配性指数 A ,则为A 与零件总数 的商.A 作为最 终的产品可装配性评价指标.

产品的平均可装配性指数 A ,则为A 与零件总数 的商.A 作为最 终的产品可装配性评价指标.

3.3 实时的快速碰撞检测方法

在实时碰撞检测中,主要解决时间步长问题、多物体对测试问题和两两物体对测试问题.PAVAS系统的实时碰撞检测按照以下规则进行.

规则1 在碰撞频率较高的时候采用小时间步长检测 ,在碰撞频率较低的时候采用大步长检测.时间步长同时与被检测对象的相对运动速度相关.

规则2 免除静止模型之间的碰撞检测;免除距运动模型较远物体与运动模型之间的碰撞检测;对于距运动模型较近物体首先采用 K—dop包围盒算法进行粗略检测,若发生碰撞则改用精密的检测算法 .

规则 3 在精密的检测和针对具有内部空间的多面体零件的装配检测过程中使用距离跟踪算法 .

4 应用实例

按照本 文思路,基于 SGI Onyx4可视化系统 、科视立体投影系统和 Dell PE46大型服务器等硬件设备构建了虚拟现实系统;利用 uG,OpenGL PerforlTler和 C语言等软件、库和开发语言构建用于数控机床运动分析和虚拟装配的原型系统.图 6是某数控机床模型在系统屏幕上的投影;图 7是该机床主轴有限元分析结果在屏幕上的投影 .

5 结 语

1)本文提出的PAVAS软硬件结构可根据实际应用对系统的功能需求进行不同的配置,可以构建成基于 PC或者基于工作站甚至小型机的系统.

2)系统采用双中心投影法来实现主动立体显示,消除了垂直误差,提高了运行速度,在给人沉浸感的同时增加舒适性.

3)系统综合目前采用的一些碰撞检测方法结合 K—dop和距离跟踪法来进行碰撞检测,在不失精度的前提下可进一步加快计算速度.

参考文献 :

Nomura J,Sawada K.Virtual reality tectmology and itindustrial applications[J] Control Engineering Practice1999,7(11):1381—1394

Jayaram S,Connacher H l,Lyons K W .Virtual assemblyusing virtual reality techniques[J].Computer-Aided Design1997,29(8):575—584.

W an H G,Gao S M ,Peng Q S VDVAS:an integrated virtual design and virtual assembly environment[J] JournaImage andGra ics,2002,7(1):27 35

W uD L,YangRD,MaDZ,et a1.Virtual assembly systemand the enabling technologies[J] Journal of Shah aJiaotong University,2004,38(9):1539—1543.

Wang Q H, Li J R. Interactive visualization of coiylplexdynmnic virtual envirolmlent for industrial assemblies[J]Computers in Industry,2006,57(4):366—377.

W ilmnR,DCruz M .Virtual and interactive environmentsfor work for the future[J] International urnal ofHumanComputer Studies,2006,64(3):158—169.

W eyrich M .Drews P.An interaetive environm ent for virtuamanufacturing:the virtual WOrkbench[J].Computers inIndustry,1999,38(1):5-15

Zhou Y.Xie L.Study on the generation of parallax for virtuaenvironments[J .Om~puter S rK“{a ion,2005,22t12 :185-190.

Kim Y S,Yang J S,Han S H.A multichannel visualizationmodule for virtual manufacturing[J].Computers in Industry2006,57(7):653—662