虚拟装配技术在汽车部件级产品研发中的应用

|

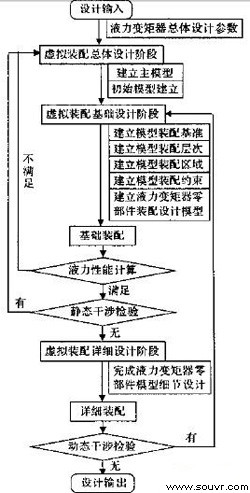

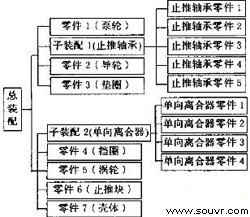

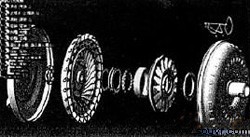

近年来,世界汽车制造业市场竞争日趋激烈,为迅速适应市场变化的需求,国外汽车厂家将现代信息技术和先进设计方法应用于新车型研发中,以求缩短研制周期﹑提高质量和降低成本。随着计算机在设计中的应用发展,以计算机技术、仿真技术和信息技术为支撑的虚拟装配技术也在汽车产品的研发中得到应用。 1虚拟装配技术 1.1概述 很明显,它们强调的方面是不同的,但是作为一项新概念和新技术,它的提出与实施,必须与具体行业的设计特性相结合才具有实际的操作意义,才能具有真正的应用内涵。因此,结合汽车研发的特点,给出如下的定义:虚拟装配是实际装配过程在计算机上的本质体现,即在计算机上完成产品(汽车)零部件的装配建模,进行计算机装配、干涉分析等多次协调的设计过程,并通过统一的产品数据管理(product data management)实现汽车三维研发过程与汽车零部件制造、装配过程的高度统一。它和CAD技术相结合,可以解决设计与装配对象在研发过程中难以实现的动态性能。 虚拟装配虽然被定义为一种技术,实际上是许多相关技术的综合和利用,例如可视化技术、仿真技术、决策理论、装配和制造过程的研究等等。它在实际应用中应考虑下面3个问题:(1)虚拟装配技术如何使工程设计、加工、装配、维护等得到关于装配问题的综合观察;(2)虚拟装配系统如何帮助工程研发人员做出正确决策;(3)如何实现虚拟装配和工程设计支撑系统及制造系统间的信息准确传递。 1.2虚拟装配基本思想 1.2.1以设计为中心的虚拟装配(design centered virtual assembly)是指将产品(汽车)的三维数字化定义应用于产品(汽车)研发过程中,结合产品(汽车)研发的具体情况,突出以设计为核心的应用思想。 1)面向装配设计(design for assemble,DFA)在设计初期把产品(汽车)设计过程与制造装配过程有机结合,从设计的角度来保证产品的可装配性。引入面向产品装配过程的设计思想,使设计的产品具有良好的结构,能高效地进行实际装配,能在产品研发的初期使设计部门与制造部门之间更有效地协同工作。 2)自顶向下(Top-Down)的并行产品设计(concurrent product design,CPD)。分布在不同地点,不同部门的多个产品开发组(integrated product team,IPT)以产品(汽车)为核心的设计思想,从不同角度、不同需求出发进行协同地并行设计,从一开始就考虑产品从概念设计直至消亡的整个生命周期里的所有相关因素的影响,把一切可能产生的错误和矛盾尽可能地及早发现,通过自顶向下的并行产品设计分层次地建立统一的产品动态虚拟样机。 3)与主模型(master model)相关的可制造性设计和可装配性设计。产品(汽车)研发不同阶段的主模型提供了一个面向设计群体的虚拟装配设计环境,使得每个设计产品能有效地控制在可装配的范围之内,以不同阶段的主模型为核心,可以保证产品研发不同阶段装配模型数据结构的完整性和一致性,保证参与产品(汽车)研发的各个部门可以协同工作,实现CAD/CAE/CAM系统的高度集成,有效地提高产品(汽车)可制造性和可装配性。 1.2.2以过程控制为中心的虚拟装配(process centered virtual assembly)主要包含以下两方面内容:实现对产品总体设计进程的控制;(2)过程控制管理。 1.2.3以仿真为中心的虚拟装配(simulate centered virtual assembly)是在产品(汽车)装配模型中溶入仿真技术,并以此来评估和优化装配过程。其主要是用来评价产品可装配性。 1.3虚拟装配设计流程 1)总体设计阶段。为产品(液力变矩器)研发的初期阶段,完成初步的总体布局,主要包括:建立产品(液力变矩器)主模型空间;进行产品(液力变矩器)初步的结构、系统总体布局。 2)基础设计阶段。为产品(液力变矩器)研发的主要阶段,基本完成产品(液力变矩器)的零部件装配建模设计,主要包括:产品(液力变矩器)零部件模型空间分配(虚拟装配区域、虚拟装配层次的划分);具体零部件模型定义,包括建立三维实体模型和装配约束;进行静态干涉检验,保证产品(液力变矩器)零部件三维模型干涉自由。 3)详细设计阶段。为产品(液力变矩器)研发的完善阶段,完成产品(液力变矩器)装配建模的最终设计。主要包括:完成产品(液力变矩器)装配建模的最终设计;进行产品(液力变矩器)零部件三维模型的最终虚拟装配;进行动态干涉检验,保证产品(液力变矩器)零部件三维模型无干涉。 2工程应用研究 2.1硬、软件环境 硬件:IBM M Pro图形工作站。 软件:CATIA V5R10 SP4及其支持环境。 2.2某型轿车液力变矩器虚拟装配技术应用 1)建立主模型 2)装配层次划分 3)立装配约束 4)干涉分析 3结束语 >>相关产品 |