快速成型逆向工程解决方案

快速成型逆向工程解决方案

|

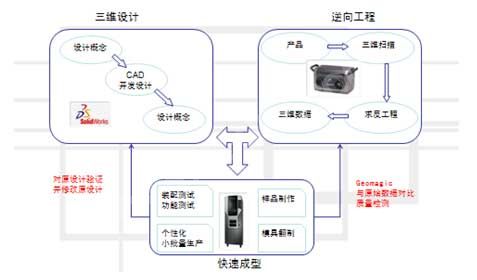

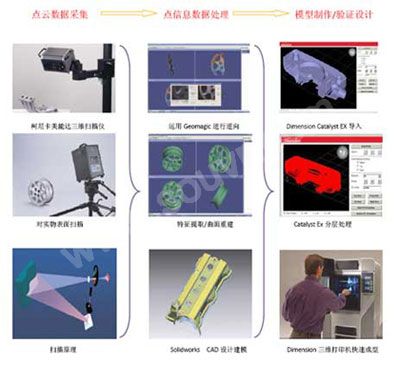

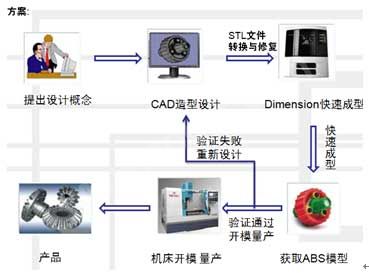

快速成型/逆向工程 工业设计一体化解决方案 1.概念介绍 1.1快速成型: (Rapid Prototyping) 快速成形技术是一种基于离散堆积成形思想的新型成形技术,是集成计算机、数控、激光和新材料等最新技术而发展起来的先进的产品研究与开发技术。 1.2逆向工程: (Reverse Engineering) 逆向工程是对产品设计过程的一种描述. 逆向工程产品设计就是根据已经存在的产品模型,反向推出产品设计数据(包括设计图纸或数字模型)的过程。通过数字化测量设备(如坐标测量机、激光测量设备等)获取的物体表面的空间数据,需要利用逆向工程技术建立产品的三维模型,进而利用 CAM 系统完成产品的制造 2.市场需求 80年代后期发展起来的快速成型技术, 其对制造业的影响可与50~60年代数控技术相比,RP技术可以自动、直接、快速、精确地将设计思想转变为具有一定功能原型或直接制造零件,从而可以对产品设计进行快速评估,修改和试验,大大缩短产品研制周期。 快速性 自由成形 高度柔性 简易性 传统的产品开发过程遵从正向工程(或正向设计)的思维,从收集市场需求信息着手,按照"产品功能描述(产品规格及预期目标)->产品概念设计->产品总体设计及详细的零部件设计->制定生产工艺流程->设计、制造工夹具、模具等工装->零部件加工及装配->产品检验及性能测试"这样的步骤开展工作,是从未知到已知、从抽象到具体的过程。 而逆向(反求)工程则是按照产品引进、消化、吸收与创新的思路,以"实物->原理->功能->三维重构->再设计"框架模型为工作过程,为提高工程设计、加工、分析的质量和效率提供充足的信息,另一方面为充分利用先进的CAD/CAE/CAM技术对已有的产品进行再创新工程服务,逆向(反求)工程是产品正向设计有益的补充及验证、促进正向设计的必备手段。 逆向工程的应用领域十分广泛,主要是飞机、汽车、玩具和家电等模具相关行业,以及最近新兴的人工生物骨骼。但其最主要的应用领域还是在模具行业。由于模具制造过程中经常需要反复试冲和修改模具型面。若测量最终符合要求的模具并反求出其数字化模型,在重复制造该模具时就可运用这一备用数字模型生成加工程序,可以大大提高模具生产效率,降低模具制造成本。 3.方案描述 工业制造/产品设计流程 快速成型/逆向工程方案图示 模具设计验证解决方案 背景:方案介绍 方案优势与客户收益 4.应用案例 青岛地恩地机电科技股份有限公司 是一家股份制拟上市公司。成立于1997年,公司有用年产100万台台式电动工具及年产60万台空压机的生产能力,已经成为较为完善的台式电动工具和空压机产品系列。公司总部(注册地)在青岛市崂山区(高新区),设有研发中心及营销中心,公司分别在山东省平度、崂山建有两座工厂,在胶州建有地恩地工业园。目前公司业务模式以ODM为主,客户主要分为两类,一类为国际知名台式电动工具制造商,一类为国际大型连锁超市,经过十年的发展历程,公司产品已经进入世界一流市场。公司将进一步扩大与国外名牌制造商合作,逐步将他们的研发及产品制造基地转移到我司工厂,形成客户负责市场营销,我司负责研发和制造的新的合作格局。另一方面,针对国际大型连锁超市客户逐步拓展自主品牌产品的营销。 客户收益: 根据以往的方法,设计好一个产品之后,需通过模具制作出后,才能直观感觉立体的产品是否适用。传统制作一个很小的模型,需要通过开模得到模型,大约耗时2-3周,并且需要专业模具师傅。而使用Dimension快速成型机后,一个小模型的成本大约只需要原先不到十分之一的成本,而且普通的设计人员就能直接操作打印出来,并且只需1-2个小时就可完成。在费用方面,Dimension制作一个小型模具只需要100元的成本,而开模的费用却要1000元左右。 通过Dimension模拟设计产品后,设计效率提高了将近80%,新产品开发周期比之前缩短了三分之一,新产品的开发成本也下降了近66%。 >>相关产品 |