教你如何强化3D打印产品,不让它“被掰弯”

众所周知,普通3D打印的产品一般都是塑料制品,稍有不慎就会“被掰弯”,而且耐耗性不强,所以不能应用于更广泛的场景。如果有什么方法可以强化部件的话,那想必是极好的。

强化3D部件能在生活里带给我们方便,所以以下这个方法不妨一试。找找你家的各种设备有没有小部件需要更换,比如机器人、单车、玩具啥的,我们可以先做一个3D打印的样品出来,再依靠它制造成更坚固的部件。

这次的试验品是一个单车手把。因为它的尺寸不合单车,所以我们想自己人为地制造一个新的。

一、所需的部件

这个未经组装(调戏)的部件就是我们接下来要进行3D打印的东西。

为了制造这个3D模型,其实你不需要上网下载什么文件,也不用自己动手建模。具体方法详见下一步。因为一来,你很难在网上找到完全匹配的3D模型,二来技术要求也是比较高的。

再者,考虑到3D打印的部件都比较“脆弱”,所以直接打印肯定是不能满足我们的需求的(毕竟这是要用在自行车上的呀!)。因此我们将用玻璃纤维和环氧树脂来做原料。

二、建模和打印

最终我按照需要的尺寸,设计了这样的一个模型。这个模具的内部是中空且可拆卸的,因为我准备在沟槽里填充一些额外的环氧树脂。而且,我们将采用晶格样式来打印,而不是普通的平面。因为这样能减少相当一部分的体积。我设想了两种方法,分别来试验一下。

三、第一个方法

这一个方法并不太容易,因为环氧树脂和玻璃纤维很难处理,而且一旦弄脏,就很难清洁。

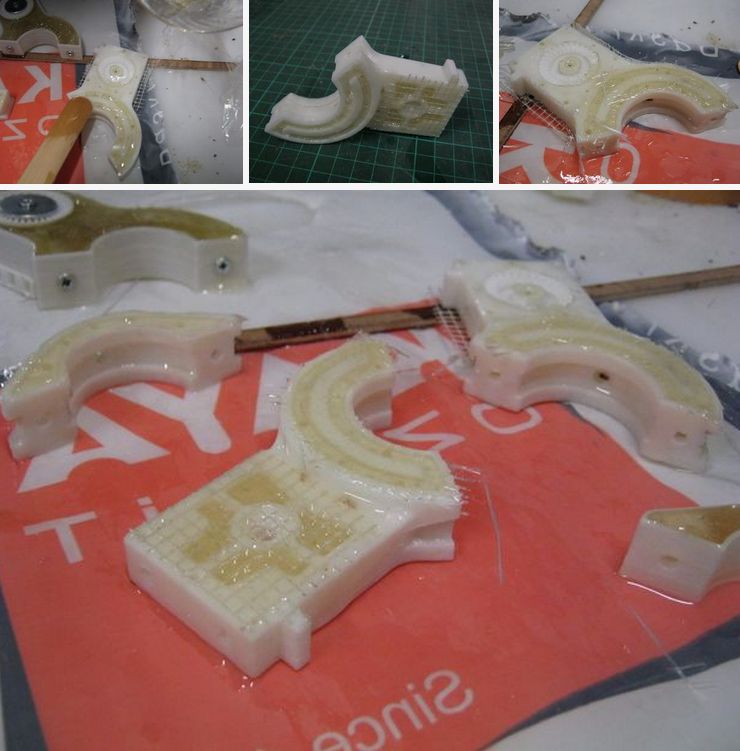

我们先用一些环氧树脂将两个打印好的部件合并浇铸在一起。等待凝固后,我们可以继续浇上更多的环氧树脂,直到玻璃纤维变得透明。

重复上述动作,让每个部件都粘连好。静置一天,使其变得坚固!

四、强化部件的四周

一天过去啦,我们以同样的方式将部件继续固化~

五、第二个方法

如果说第一个方法做的是它的内壳,那么这个设计其实指的是包裹在实物外的又一个外壳。在等待第一个模型完成的时候,我们可以着手做第二个。

就像图中我们看到的那样,第二个模型是一个一毫米厚的外壳。圆形的部分和主体是分开的,为的是使得我们的填充更加方便。中间的这个螺丝,我们可以用环氧树脂将其固定。

六、强化第二个模型

为了方便,我们可以将一部分的玻璃纤维先剪成小片,然后填充进去,之后再用环氧树脂一滴滴地灌进模型里。可以用小木棍轻轻按压,使其更加贴合。

七、继续完善填充

逐步增加更多的环氧树脂和玻璃纤维。就像之前步骤一样。而且特地说一下这个小部件的填充方法。由于它形状的特殊性,我们可以采用另一种方法:先用玻璃纤维贴在部件的周围,然后再用环氧树脂固定。(只是薄薄的一层噢!)再一次次叠加。这样会更加牢固。

八、检查所有的部件

在它们凝固成型的时候,我们也不能闲着,需要不时地检查部件是否会在凝固过程中变形。市面上有卖一种加速凝固的硬化剂。然而我们并不是非常推荐,因为它会让你失去再次修补的机会——一次让零件变得更加完美的机会。

九、分别测试一下

当部件都完成的时候,我们可以都安上试试。效果相当不错,尤其是第二种设计,完全可以和自行车的其它部件匹配。

十、把3D打印的外壳去掉

这一步还是挺简单的,只需要敲开一条缝隙,就可以整个剥落了。

十一、成功啦!可以愉快地骑车车了!

经过20天的骑行,我们证明这个作品还是非常靠谱的!

在这里列几点感想:

1.环氧树脂和ABS (3D打印的材料)是不会粘连的。所以在建模的时候要留有一些小孔,让前者能更好地凝固。

2.在日后,家用3D打印的材料一定会有质的提升,才能为我们所用。

3.第二种想法非常棒,它不会像第一种方法一样把原料搞得到处都是,而且还特别坚固。

4.在制作的过程中,我们尝试用不同数量的玻璃纤维。然而实验发现,更多的玻璃纤维能承载更多的重量。

5.第二个方法更能承载更多重量的原因也在此。因为它的大部分都由玻璃纤维和环氧树脂填充。所以在建模的时候,要预留出拆除外壳的尺寸。

6.为了使总重变得更轻,可以在建模时留出不需要填充的空间。