汽车工业镁合金压铸成形技术及模拟仿真

来源:第三维度

作者:柳百成,熊守美

单位:清华大学 机械工程系

汽车安全与节能国家重点实验室

摘要:镁合金以其质量轻、比强度高、比刚度高、减震性好和易回收等优点被称为“21 世纪的一种绿色工程材料”,广泛应用于航空、航天、汽车和电子等行业。在汽车工业,采用镁合金替代钢或铝合金是汽车轻量化的有效途径之一,可以降低汽车燃油消耗和减少气体排放。高压铸造是镁合金成形的主要成形工艺,通过模拟仿真及实验研究提高镁合金压铸件质量及开发高真空压铸等高性能成形工艺是镁合金发展的重要方向。该文介绍了作者在镁合金压铸工艺试验研究、镁合金真空压铸技术开发、镁合金压铸工艺过程数值模拟及优化等方面的研究进展。

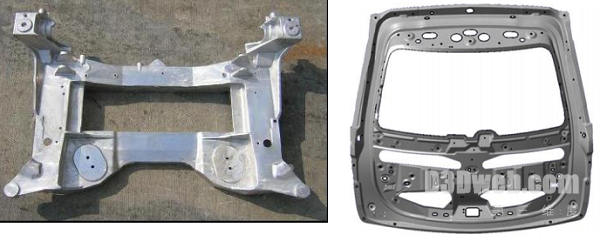

镁合金作为实际应用中最轻的金属结构材料,具有密度小、比强度和比刚度高、减震性好以及屏蔽和导热性能优良等优点,已成为航天航空、国防建设、3C (通讯、计算机、消费类电子)产业和现代汽车的备选材料,具有广泛的应用前景。由于节能、环境保护和轻量化的需求,镁合金在汽车上的应用越来越引起汽车工业的重视,并取得明显的轻量化效果。如通用汽车公司考维特 Z06 车型采用了的镁合金发动机支架(如图1 所示),质量仅 10.5 kg,替代铝合金支架后减重 35% [1] 。福特汽车公司近期开发了一款镁合金汽车后备箱盖内衬板压铸件(如图 2 所示)替代了原来由 6 个零件组成的钢结构组装件,除减轻重量及减少零件装配时间外,还为外层盖板的设计提供了更多的自由度,同时,还增加了后备箱盖的开启高度 15 mm[2]。

图1 通用汽车公司镁合金发动机支架 图2 福特汽车公司镁合金后备箱盖内衬板

但与铝合金相比,镁合金的研究和镁合金的应用也还很有限。限制镁合金广泛应用的主要问题是镁合金还存在着显著的缺点,如绝对强度仍然偏低, 尤其是高温力学性能较差;室温塑性低、变形加工能力较差; 化学活性高、易于氧化燃烧、使其熔炼加工困难; 抗腐蚀性差, 缺乏有效和积极的腐蚀防护途径。因此, 发展高性能镁合金及其成形加工技术等是镁合金应用研究的重要课题[3]。

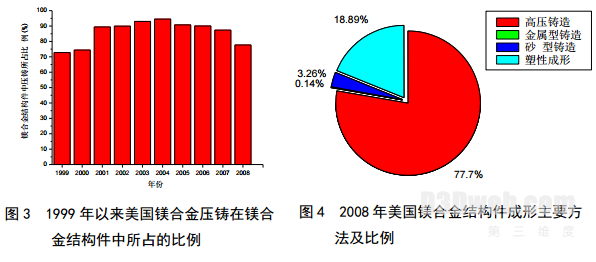

在现有的镁合金结构件的成形方法中,高压铸造是其主要成形方法,以美国原镁消耗结构中镁合金结构件的应用数据为例,高压铸造方法的占镁合金结构件应用的 70%以上,图 3和图 4 分别为美国近年来镁合金结构件成形方法中高压铸造所占的比例和 2008 年美国镁合金结构件主要成形方法 [4]。

随着现代汽车工业的飞速发展,以及镁合金压铸生产设备的发展和压铸工艺的成熟,镁

合金压铸件的需求及应用将更加广泛。然而,镁合金压铸过程中,液体金属在高速下充填型腔,容易产生气孔和夹杂缺陷,使其难以进行焊接或者用于气密性要求较高的零件,由于铸件中的气孔缺陷导致铸件不能进行热处理,其力学性能难以进一步提高,严重限制了镁合金在汽车上的进一步应用,尤其是镁合金复杂铸件的应用[5],同时,由于压铸过程的工艺特征,铸件心部组织存在粗大的树枝晶,从表层到心部存在双缺陷带,压铸工艺对铸件组织、缺陷带的形成及力学性能具有显著影响。因此,开展镁合金压铸工艺及模拟仿真技术的研究以发展镁合金结构件的应用是镁合金研究切实可行的研究方向之一,具有重要的理论及实际意义。

本文将重点讨论镁合金压铸过程工艺实验研究、镁合金真空压铸技术开发及镁合金压铸成形工艺过程模拟仿真技术的研究进展。

1 镁合金压铸工艺实验及组织性能研究

1.1 镁合金压铸工艺实验研究

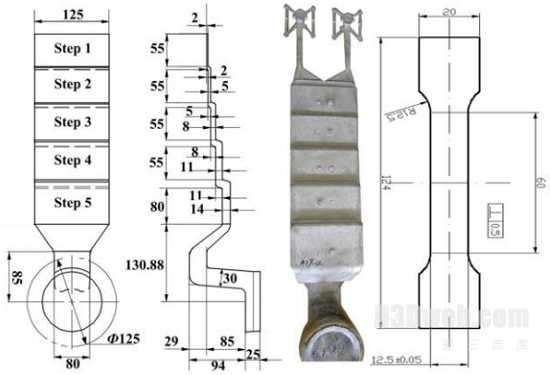

镁合金压铸过程中,压铸工艺参数如低速速度、高速速度、低速-高速转换位置、压射压力、增压压力、增压时间等对压铸件组织及性能有着重要影响。采用阶梯试验件及扁平拉伸试样(如图 5 所示),系统研究了压铸工艺参数对镁合金压铸件组织及力学性能的影响,研究表明:随铸造压力增加,试样的力学性能有不同程度的提高;高速速度对试样的抗拉强度和延伸率影响较大,同时,高速速度对不同厚度的阶梯面影响规律不同;采用减速工艺可以明显提高压铸试样的力学性能[6]。

图5 镁合金阶梯实验件及拉伸试样

图 6 为 AM50 合金试样典型的拉伸曲线 图 7 为 AM50 合金压铸过程增压压力(pc)、浇注温度(Tm)、模具温度(Td)、高速速度(Vf)和增压时间等参数对试样抗拉强度的影响。

6 AM50 合金试样典型拉伸曲线 图 7 AM50 合金压铸工艺参数对试样抗拉强度的影响

1.2 镁合金压铸件孔洞及组织对力学性能的影响

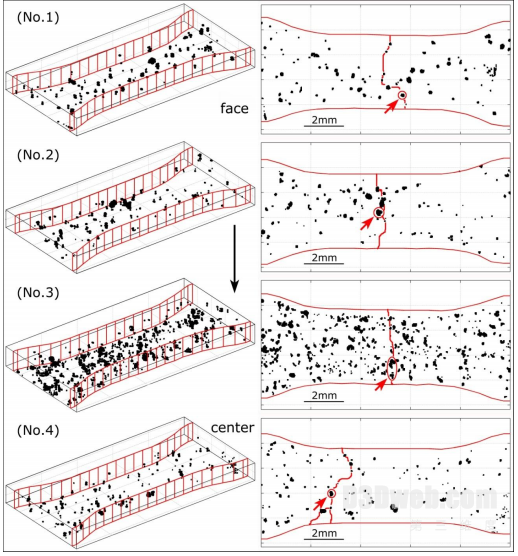

为研究镁合金压铸件的孔洞分布规律,以及孔洞对拉伸过程的影响,采用超声显微扫描对压铸镁合金合金试样的孔洞分布进行了测量,实验研究了压铸镁合金微观组织,并采用显微拉伸动态观察了试样拉伸变形过程中孔洞及组织的变化,研究了了孔洞及组织对对拉伸性能的影响及断裂[7]。

图 8 显示了 AM50 合金压铸试样不同位置(表层到中心)试样的超声扫描的结果。从 结果中可以看出,据表面一定深度的部分孔洞的含量最高。同时,根据试样孔洞的投影结果及试样拉伸过程中的断裂位置及断面可以看出断裂发生在较大的孔洞处。

图 8 AM50 合金表层至心部原位拉伸试样显微超声扫描结果及试样断裂轨迹

原位显微拉伸结果表明抗拉强度和延伸率随着断裂处孔洞减小而降低,屈服强度与晶粒尺寸有关,而只有在断裂处孔洞的面积较大时,导致承载面积减小,才会对屈服强度产生影响,同时,铸件表层的性能比中心显著提高,如图9 所示[8]。

9 AM50 合金表层至心部原位拉伸试样的拉伸性能

(a) 应力应变曲线;(b)力学学性能;

(c)力学性能与试样断裂位置孔洞尺寸及屈服强度与晶粒尺寸的关系;

(d) 原位拉伸试样孔洞尺寸与应力、应变的关系

2 镁合金真空压铸工艺

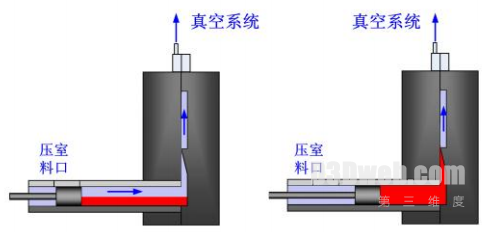

真空压铸是利用真空技术在压铸过程中抽除型腔内空气,从而达到消除或减少铸件中的气孔缺陷,提高铸件性能的的先进压铸工艺,其工作原理如图 10 所示。

图 10 真空压铸示意图

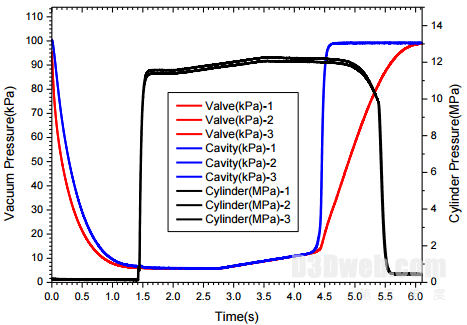

针对真空压铸过程中模具密封、真空排气系统布置、真空排气阀及真空系统等关键技术问题,进行了系统的分析研究。研究及优化了高真空压铸的模具密封工艺及真空系统布置,建立了压铸真空系统的排气过程的数理模型,优化了压铸真空系统设计,可以实现最低型腔真空压力不超过 5 kPa,真空时间 1.5 s 的高真空压铸[9-10]。图 11 为采用改进的真空系统条件下,试验模具型腔及真空阀位置的真空曲线,可以看出,真空时间约 1 s 时,型腔及真空阀位置的真空度接近 5 kPa。

图11 实测模具真空阀位置及型腔真压力曲线

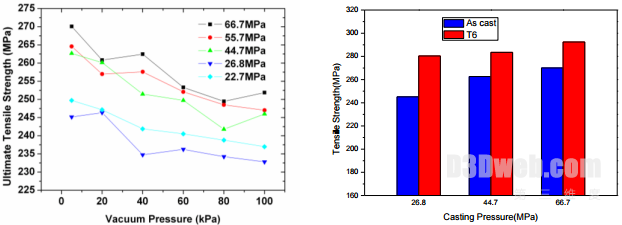

采用所开发的真空系统研究了镁合金真空压铸工艺参数对于铸件的铸造性能和力学性能(如密度、抗拉强度、屈服强度和伸长率)的影响规律,优化了镁合金真空压铸工艺规范,图 12 显示了 AZ91D 合金真空压铸条件下真空度及铸造压力对压铸件抗拉强度的影响规律,随压铸真空度的提高(型腔真空压力降低),铸件抗拉强度明显提高。同时,研究了真空压铸镁合金压铸件的热处理工艺及性能,揭示了镁合金真空压铸件微观组织与力学性能关系。 图 13 显示了真空压铸及不同铸造压力条件下铸态及热处理态(T6 处理)AZ91D 金抗拉强度,从图中可以看出通过热处理可以进一步提高 AZ91D 合金的力学性能[11]。

图12 AZ91D 合金真空压铸抗拉强度与真空度、铸造压力的关系

图13 真空压铸AZ91D合金在不同的铸造压力下铸态及T6 处理后的铸件抗拉强度对比

首页 上一页 1 2 3下一页尾页 共3页