3D打印新技术:球是怎么从液体里“拉”出来的?

经过这几年的普及,人们对3D打印技术早已不再感到陌生。不过,最近网络上流行的几个有关3D打印的演示动图似乎显得格外酷炫而特别:在五颜六色的液体中,埃菲尔铁塔、“富勒烯”形状的空心球体等模型像变魔术一样被从液面上“拉”了出来:

这些神奇的动图都出自最近发表在《科学》(Science)上的一篇有关3D打印技术的研究论文[1]。这种新技术显然也征服了期刊的编辑,在期刊封面上都出现了这个从液体中打印出来的“倒立铁塔”的身影。那么,这种液体3D打印技术究竟有什么过人之处?球和塔又是怎么从液体里“拉”出来的呢?

《科学》封面上的3D打印。图片来自:sciencemag

液体如何变固体?

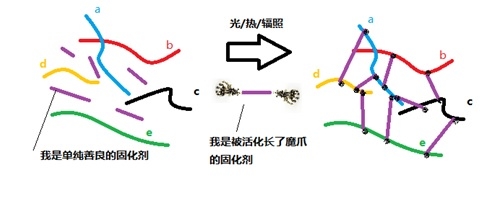

把相对容易流动的液体材料变成固体,这种思路其实并不新鲜,硫化橡胶就是这种材料加工方式的典型例子。那么,固化的过程是如何发生的呢?下面,就让我们来看图说话:

在图中,小a、小b、小c等等是一群活泼的聚合物分子,因为这些链状的分子之间很容易相互移动,所以看上去是一滩黏黏的液体(有时候可能粘度很大,比如硫化前的天然橡胶,它从树上滴下来的速度非常缓慢)。有一天恶魔把一把单纯善良的固化剂混进了小兄弟里面,小兄弟活泼依旧,丝毫没有发现危险的存在。突然有一天恶魔把这滩小兄弟连固化剂一起放进了高温高压的一个东西里面(一般称为硫化机/热压机),然后看似无害的固化剂长出了魔爪,死死抓住了小兄弟们,一个又一个的魔爪分别抓住不同的兄弟们,产生了很多交联结构,即使没有了高温高压也不会再放开。最后小兄弟们再也不能随便活动了,这滩液体也变成了硬硬的一块——这就是固化过程的通(dou)俗(bi)解释。当然也有些固化剂的固化原理是引发小分子聚合物上的基团相互反应的,这种一般被称为引发剂。

小球怎么被“拉”出来?

在从液体里“拉”出固体的3D打印技术当中,活化固化剂的方式从热压变成了光,所以这种技术被称为立体光固化成型(Stereo lithography Appearance,SLA)。这里所用到的液体材料被称为光敏树脂,一般是环氧树脂或不饱和聚酯等掺杂一些对特定波长敏感的光引发剂制成的。这类技术本身也并不是什么新生事物了,它的历史可以追溯到1984年[2]。

简单来说,立体光固化的过程就是光照射光敏树脂表面,使其固化成薄薄的一层固体,已经固化完成的部分被一块基板黏附着,逐渐与光照射面拉开一定距离(通常是每次移动十几个微米),然后在上一层固化树脂的基础上再进行下一层的照射和固化。经过层层固化叠加之后,最终就形成一个完整的立体结构。下面这张图表示的就是SLA设备的基本结构,固化反应发生在打印树脂与透光玻璃板的交界面上,由于光照射面在液面的下方,打印的过程看上去就像从液体里“拉”出了打印制件一样。

CLIP:更快、更光滑

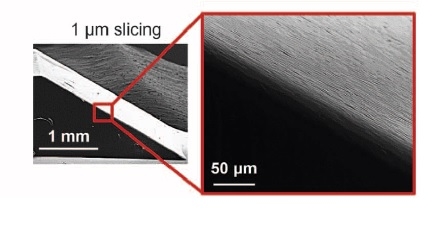

而这次的论文展示的是一种名叫连续液态界面制造(Continuous Liquid Interface Production,CLIP)的改良技术,从本质上讲,它也是立体光固化技术的一种。但作为登上《科学》封面的新技术,它绝不仅仅是这么简单。CLIP技术不仅可以稳定地提高3D打印速度,同时还可以大幅提高打印精度。这种新型的CLIP技术制作一个普通模型所需要的时间只有短短几分钟,与传统方法相比快了几十倍。而且,它还可以相对轻松地得到无层面(layerless)的打印制品(参见下图)。与传统光固化技术相比,CLIP带来的这种改变可以堪称是革命性的。

打印制品的显微结构。图片来自原论文

所有的3D打印过程都需要面对打印精度与打印速度的权衡问题。比如平时最常见的熔丝沉积(Fused Deposition Modeling,FDM)的打印方式,这种方式需要将加热熔化的材料像挤奶油一样地挤出来,并逐层堆积形成需要的形状。挤出的熔化材料的粗细会直接影响制品的精度和打印速度,在实际操作中,打印精度往往让步于打印速度。为了在人们能够接受的时间内得到制品,FDM制品的表面几乎都会留下明显的平行纹理。传统的SLA技术虽然每一层的打印速度快于FDM,并且可以通过将模型切成更薄切片进行打印的方法来使层面结构变得相对不那么明显,但是要做到无层面结构几乎是不可能的。即使在保证最基础打印精度的情况下进行打印,我们采用SLA技术的一个变种DLP(它采用投影仪作为光源,而不是像传统SLA那样使用紫外激光)技术打印一个15厘米高的埃菲尔铁塔模型也需要大约2小时。然而,这种新型的CLIP技术却打破了这种两难局面,在保证精度的前提下极大地提高了打印速度。它为什么能产生如此革命性的改变?把打印面放大来仔细对比研究一下,就能发现其中的玄机:

传统SLA技术(上图)与改良的CLIP技术(下图)对比

传统SLA技术的固化受光引发剂种类、光引发剂浓度、光照强度和照射时间等条件的影响,一般引发剂浓度越高,光强度越高固化速度越快。光的强度会随着射入物体的深度逐渐降低,只有靠近照射面的一小部分会固化的相对均匀和彻底,理论上打印的精度完全取决于具有足够能量激活引发剂的光能够穿透多深的树脂。理论上讲,只要提高引发剂浓度和光强就可以加快打印速度,但因为固化反应发生在树脂与透光板的交界面上,过快的反应速度很容易使制件和透光板粘在一起,导致打印失败。

在此前,解决这一问题的方法主要是降低固化速度,在树脂完全固化之前移动底板,使部分固化的树脂与透光板脱离接触,新的低粘度树脂会补充到原来的位置,然后再开始下一层的固化。但这样一来,打印速度就无法有效提高了。

而在新的CLIP系统中,研究者们通过固化-阻聚效应的平衡巧妙地解决了这个问题。CLIP底面的透光板采用了透氧、透紫外光的特氟龙材料(聚四氟乙烯),而透过的氧气进入到树脂液体中可以起到阻聚剂的作用,阻止固化反应的发生。氧气和紫外光照的作用在这个区域内会产生一种相互制衡的效果:一方面,光照会活化固化剂,而另一方面,氧气又会抑制反应,使得靠近底面部分的固化速度变慢(也就是所谓的“dead zone”)。当制件离开这个区域后,脱离氧气制约的材料可以迅速地发生反应,将树脂固化成型。在传统的SLA技术中,抑制固化的氧气本来是人们避之不及的存在,但是经过巧妙设计之后,它反而成了提高打印效率的帮手,这也算是一种相当戏剧性的逆转。

除了快,CLIP系统也提高了3D打印的精度,而这一点的关键还也在“死区”上。传统的SLA技术在打印换层的时候需要拉动尚未完全固化的树脂层,为了不破坏树脂层的结构,每个单层切片都必须保证一定的厚度来维持强度。而CLIP的固化层下面接触的是液态的“死区”,不需要担心它与透光板粘连,因此自然也更不容易被破坏。于是,树脂层就可以被切得更薄,更高精度的打印也就能够实现了。

这样的方法听起来很简单,不过为了让它顺利工作,研究人员们也进行了相当复杂的计算与调试。通过合适的打印条件和原料液配方控制,困扰3D打印技术已久的高速连续化打印问题在CLIP技术中被完全克服,这是高分子学科工程史上一次融合应用的创举,登上《科学》封面确实当之无愧。(编辑:窗敲雨)

文中未标注出处的图片为作者制图。