基于EON的挖掘机变速器虚拟维修训练系统

来源:第三维度

作者:胡成贺, 苏凡囤, 张 琦, 王海涛, 陈保峰

单位:解放军理工大学工程兵工程学院

68243 部队

摘要: 以某型轮式挖掘机变速器为研究对象, 基于虚拟现实工具软件EON Studio 进行模拟, 论证了变速器虚拟维修训练涉及的三维建模、运动学分析、多视角观测、拆装序列规划和人机交互等实现方法, 系统可直观再现变速器的结构组成及工作原理, 使受训人员在逼真的虚拟现实环境下熟悉训练对象和训练任务, 掌握变速器的结构、工作原理、拆装方法和基本维修技能, 达到良好的训练效果。

挖掘机广泛应用于交通、水利、国防施工等场合, 在工程建设中发挥着重要作用, 其结构复杂, 自动化程度高, 技术保障难度大, 长期以来, 其维修训练都是在结合实装的基础上运用实物拆装、录像、挂图、三维动画和多媒体软件等常见辅助手段进行。这种训练模式消耗大, 开展时机滞后, 训练范围受限, 特别是难以满足现场维修训练要求, 严重制约了挖掘机维修能力的及时形成和保持。

虚拟现实( Virtual Reality, VR) 是由计算机系统创建的一种令人感到身临其境、可以获得与环境交互体验的虚拟世界[ 1] 。它通过将视觉、听觉、触觉等作用于使用者, 对使用者的控制行为做出动态的交互反应[ 2- 3] , 从而达到逼真的训练和展示效果, 因此在航空航天、先进制造业、军事训练和商业展示等领域都得到了广泛应用, 并已显示出其突出的实用性和先进性。目前, 国内外都在加紧进行虚拟现实系统的研究, 已经取得了显著的成果。

目前, 虚拟现实系统开发平台软件比较多, 主要有World Toolkit、Veg a、EON Reality、VRTools等。其中美国EON Reality Inc. 公司开发的专业虚拟现实软件EON Studio 具有使用简单、图形处理能力强、发布方式多样、二次开发潜力大等特点,深受广大系统开发者的青睐[ 4] 。

基于以上因素, 运用EON Studio 虚拟现实平台开发挖掘机变速器虚拟维修训练系统, 可以为挖掘机的使用维修提供逼真、现代化、经济实用的训练手段, 具有显著的经济效益。

1 系统的设计与实现

1. 1 系统结构设计

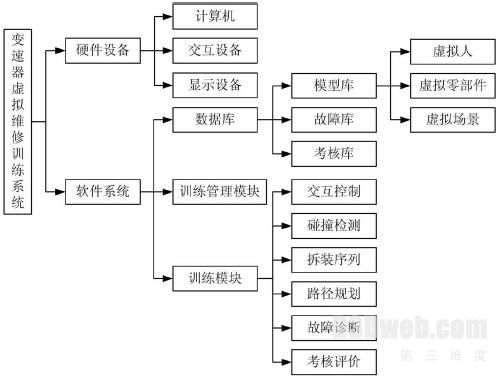

本文以某型全回转轮胎式液压单斗挖掘机为例进行研究, 该型挖掘机行走由液压马达驱动, 可以实现一个高速挡、一个低速挡和一个倒挡。其结构较其他工程机械变速器具有独特性, 因此维修训练方法也有所不同。针对该型挖掘机变速器特点,系统开发过程中对系统框架构建、模型建立、训练场景构建、训练过程规划和训练的交互控制进行了合理规划和细致设计。变速器虚拟维修训练系统结构框图如图1 所示。

图1 变速器虚拟维修训练系统结构框图

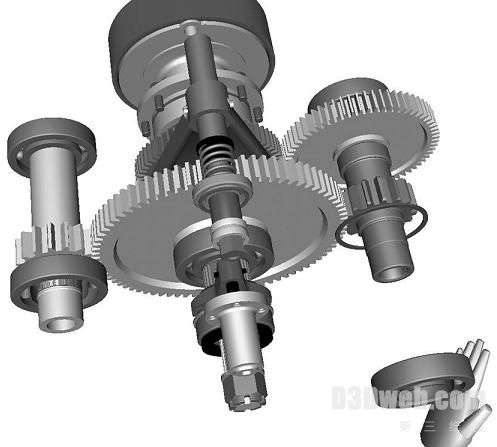

1. 2 三维建模

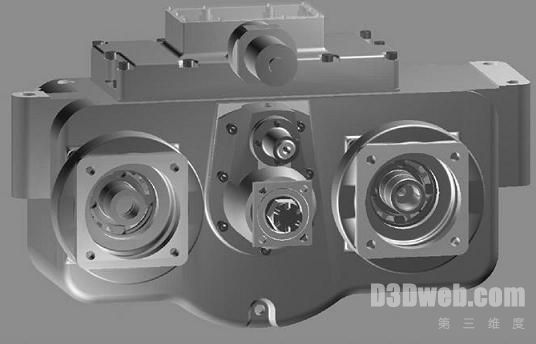

变速器的模型通过CAD 构建, 由3ds MAX 进行纹理、材质、颜色、灯光等处理, 最后导入到EON中进行系统仿真。模型构建是虚拟训练实现的关键环节之一, 其好坏将直接影响整个虚拟维修训练系统的质量。为了给受训者以良好的沉浸感, 三维模型需要真实再现实验场景、零件外观甚至内部结构。模型的构建过程中, 应在保证模型外形特征的前提下, 尽可能地减少特征面的数量, 删减模型表面的三角形网格, 以提高虚拟现实环境中图形的显示速度。构建的变速器三维实体模型如图2 所示。

图2 变速器三维实体模型

1. 3 结构运动分析

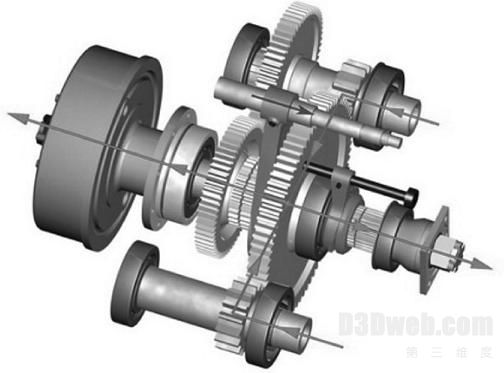

该变速器主要由壳体、2 根输入轴、1 根前桥接通输出轴、1 根后桥输出轴、1 个高速挡输入齿轮、2个低速挡输入齿轮、2 个输出齿轮、换挡机构及前桥接通机构等组成。输出齿轮通过滚针和隔套装配在输出轴上, 2 根输入轴上的低速输入齿轮与输入轴做成一体, 高速输入齿轮通过轴上的花键与输入轴啮合并随输入轴一同旋转。高速挡输出齿轮与高速挡输入齿轮常啮合, 低速挡输出齿轮与2 个输入轴上的低速挡输入齿轮常啮合。高低速拨叉带动啮合套实现高低挡的切换, 前桥接通拨叉带动啮合套实现前桥接通输出轴与后桥输出轴的接通与断开。

该变速器可以实现2 个前进挡和1 个倒挡。低速挡和倒挡为前后桥驱动, 高速挡由后桥驱动,倒挡通过行走马达的反向旋转实现。当啮合套处于中间位置时, 没有与输出齿轮啮合。因此, 输出轴与啮合套均不转动, 此时为空挡位置。以低速挡为例, 高低挡拨叉操纵啮合套与低速挡输出齿轮啮合, 因啮合套与后桥输出轴常啮合, 因此低速挡输出齿轮通过啮合套带动后桥输出轴一起转动, 将动力由后桥输出轴向外输出, 在挂入低速挡的同时伺服液压油也进入前桥接通油缸, 推动前桥接通拨叉, 使前桥接通齿套与输出轴花键啮合, 后桥输出轴带动前桥接通输出轴同步旋转, 实现前后桥同时驱动。EON Studio 中提供了实现各种运动的组合, 可以实现复合运动形式的仿真, 低速挡接通具体步骤如下:

a. 将3 个Place 节点添加到高低挡拨叉组的Frame 节点中, Place 节点属性栏中的Active 项都设置为No, 分别设置空挡、低速挡、高速挡时拨叉的位置, 将低速挡按钮输出域中的Ondown 项与Latch 节点输入域中的Toggle 项连接, 将Latch 节点输出域中的OnSet 项和OnClear 项分别与低速挡、空挡Place 节点输入域中的SetRun 项连接, 这样可以通过点击低速挡按钮来实现低速挡拨叉组往返移动。用同样的方法设置高速挡部分和前桥接通拨叉组。

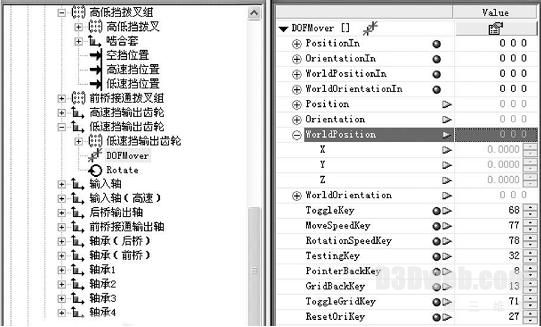

b. 拖动低速挡输出齿轮节点到DOF 节点中,再依次拖动DOFMover 节点和Rotate 节点至DOF节点中, 通过调整DOFMover 节点中的WorldPosition 项和WorldOrientat ion 项中的位置和角度数值来调整齿轮的旋转中心。按此方法依次设置各齿轮、啮合套、轴承、输入轴及输出轴的旋转中心, 并按齿轮半径比例设置各个旋转部件节点下Rotate节点的转速和转向, 当拨叉停止移动时激活Rotate节点, 即相应挡位的齿轮开始转动。变速器虚拟运动控制节点配置如图3 所示。实现的低速挡工作原理如图4 所示。

图3 变速器虚拟运动控制节点配置图

图4 变速器低速挡工作原理图

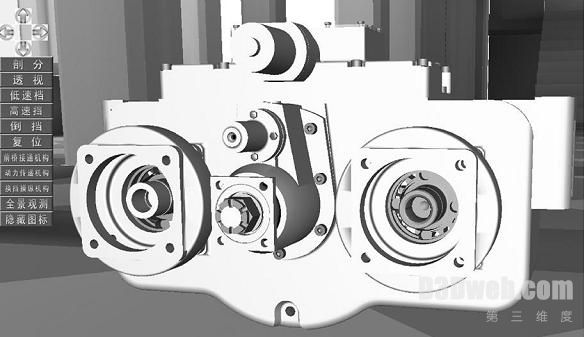

1. 4 多视角观测

多视角观测主要能实现以下功能: 使变速箱沿着给定的轴心缓慢的旋转, 以不同角度展示给观察者, 或者用户操作键盘或鼠标控制摄像机, 从不同角度观察或拉近着重观察某一部件; 当鼠标停在某一部件上时, 会显示部件名称及文字介绍, 这样可以直观形象地获取变速器各种信息, 达到快速熟悉变速器结构的效果; 通过将壳体半透明化显示, 方便地展示内部原件的安装位置和装配关系; 通过点击相应的操作按钮, 分部分展示实现某一功能所用到的部件。变速器多视角观测效果如图5 所示。

图5 挖掘机变速器多视角观测训练效果图

1. 5 拆装序列规划及碰撞检测

通过拆卸与装配操作, 能使操作者熟练掌握重要零部件的组成结构和特点以及拆卸装配顺序和注意事项, 反复训练能提高操作者维修效率, 因此拆装序列规划是整个虚拟仿真过程的重要环节。

变速器零部件较多, 良好的拆装顺序可以保证更好的维修质量, 拆卸路径的设定有利于使训练者培养良好的拆卸习惯, 对后期安装也提供了极大的便利。运用文字节点( T ex t Box node) 在模拟程序中加入一个文字方块, 为训练者提供必要的拆卸说明, 使其能快速进入训练状态。系统设计过程中,为防止零部件过多而造成拆卸顺序混乱, 还应根据拆卸特征将零件分类, 零件类型不同, 在拆卸序列中的顺序也将不同。针对该变速器, 可将部分拆卸顺序进行固化, 以保证拆卸训练更加规范, 例如: 螺栓没有拆卸的情况下, 变速器上盖不允许打开; 变速器上盖没有安装的情况下, 螺栓不允许旋入。最后在虚拟环境下试拆卸, 根据拆卸的可行性, 找出可能存在的维修性问题。变速器拆装训练效果如图6 所示。

图6 变速器拆装训练效果图

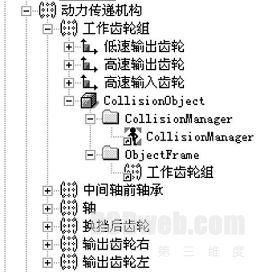

碰撞检测是虚拟现实技术的关键技术之一。它是指虚拟场景中几何表面在即将或已经发生碰撞时自动进行报告的一种机制。在虚拟训练过程中, 系统应能够对在维修过程中出现的碰撞以及干涉等情况提出警示信息, 并使零部件的相对运动符合现实的物理规律和运动学原理。实现方法如下:

a. 通过将CollisionManager 节点添加到Managers 节点中, 将参与碰撞的部件导入工作齿轮组框架内, 关联所有变速器碰撞部件。

b. 在工作齿轮组中插入CollisionObject 节点,将工作组节点和CollisionManager 节点粘贴至ObjectFrame 和CollisionManager 文件夹下。碰撞检测节点设置如图7 所示。

1. 6 人机交互

人机交互是指用户对虚拟场景中物体的操作与反馈。交互的产生, 主要借助于各种外部传感设备, 使用户如同在真实场景中一样与虚拟场景中的物体发生交互关系, 从而实现对虚拟场景中物体的操作控制[ 3] 。

图7 碰撞检测的节点设置

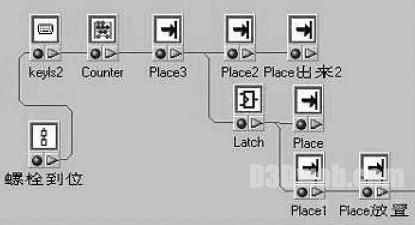

本变速器虚拟维修训练系统为桌面式虚拟训练系统, 主要通过鼠标和键盘来实现交互。以维修过程中使用扳手为例, 介绍人机交互的实现过程,其具体步骤如下:

a. 将ClickSensor 节点和DragSelecter 节点拖到扳手模型所在的节点内; 添加Connect ionManager 节点到Scene 节点下, 添加Connect ion 节点到Connect ionManager, 设置扳手触发连接的坐标及触发范围。

b. 将ClickSensor 节点输出域中的OnBut tonDow nT rue 项与Drag Selecter 节点输入域中的Select 项相连, 当鼠标移至扳手上方时, 指针改变成手型, 点击鼠标左键不放, 拖动鼠标的同时, 扳手随着鼠标指针移动。

c. 扳手拖动到触发坐标的触发范围内, 扳手自动到位并保持不动。d. 松开鼠标, 按键盘上事先设定好的按键, 每按一次, 扳手旋转一定的角度, 螺栓随扳手旋转相应的角度并上升一小段, 反复操作, 直到将螺栓拧下。螺栓拆卸路由如图8 所示。

图8 螺栓拆卸路由图

虚拟训练过程中, 用户能够实现的操作内容较多, 如部件的多视角观测, 零件的拆卸与安装, 变速换挡等。如果单一用鼠标键盘操作, 将会设置较多的操作按键, 初学者操作困难。为了使用户快速掌握系统的使用方法, 可以利用EON 中的Script 节点, 利用高级编程语言, 如JavaScript 或VBScript ,对EON 的功能进行延伸和扩展, 从而实现复杂逻辑判断的能力。

2 结束语

目前工程机械维修训练大多是在实物或模型上进行拆装及分解结合操作。为此, 利用虚拟现实技术开发某型挖掘机变速器虚拟维修训练系统, 可在不调动一车一卒的条件下, 导演出形象、逼真的训练环境, 为工程机械提供现代化的、经济实用的维修训练手段, 从而提高工程机械的使用效率, 延长其寿命, 具有广泛的应用前景。

参考文献:

[ 1] 王 岚, 刘 怡, 梁忠先, 等. 虚拟现实EON S tudio 应用教程[M ] . 天津: 南开大学出版社, 2007.

[ 2] 朱 波, 王连生. 核动力装置用阀门的虚拟维修训练[ J] . 阀门, 2003( 2) : 30- 31.

[ 3] 洪 津, 张万军, 谢庆华, 等. 虚拟维修训练系统发展综述及其关键技术探讨[ J] . 解放军理工大学学报, 2002( 1) : 1- 5.

[ 4] 赵金才, 王宪成, 孙 坦, 等. 基于EON Studio 5. 0 的装甲车辆发动机虚拟维修关键技术研究[ J] . 装甲兵工程学院学报,2008( 2) : 46- 47.