大型武器系统虚拟装配仿真平台开发研究

来源:第三维度

作者:梁 丰, 张志利, 李向阳

单位:第二炮兵工程学院兵器发射理论与技术国家重点学科实验室

摘 要:针对传统的武器装配研制时利用实物模型进行装配验证,导致零部件装配和维修缺陷发现滞后的问题,基于虚拟装配技术对大型武器系统装配过程进行了仿真开发研究。在对其进行任务规划和需求分析的基础上,根据具体需求分析了虚拟装配的技术体系,组建了大型武器装备虚拟仿真平台,对其中虚拟装配过程中的关键技术进行了研究,最后设计了大型武器装备虚拟装配的仿真流程。

引 言1

大型武器装备系统集机械、电子和液压系统于一体,其整体装备由数以万计的零件组成。熟悉装配结构,掌握大型武器装备的工作原理,是对操控人员的必要要求。但是武器系统的高成本、高精度、高工艺要求,决定了在实际训练中对武器系统拆装必须慎之又慎。通过采用虚拟仿真技术,使用虚拟装配仿真平台可以操控人员充分地了解武器装配构造和工作原理,同时又可以避免对实际装配的拆装和损坏。

本文旨在建立合适的虚拟装配仿真平台,使操作人员可以方便地了解装备的结构及其中模型的相关信息,并且在虚拟环境中完成虚拟装配建模、虚拟装配序列规划、路径规划和虚拟装配仿真、公差与配合分析等相关的操作。从而在武器装配开发早期通过分析、预测装配模型,做出与装配有关的工程决策,并在进行虚拟装配的同时,组件武器装配、分析装配精度,及时优化设计,验证零部件之间的配合和可装配性,确保设计的正确性避免损失,最终完成大型武器装备的设计工作[1-2]。

1 大型武器装备虚拟装配任务规划

大型武器装备装配需要按照一定的精度标准和技术要求,将其结构中的离散装配体(机械零部件、液压元件、电子元器件等)按合理的工序流程,用各种必要的方式连接组合起来,从而成为具有完整功能的武器装备。在装配过程中,需要确定零件(子装配体)在装配体中的相应装配关系,并以此关系实现不同的零件之间的连接。

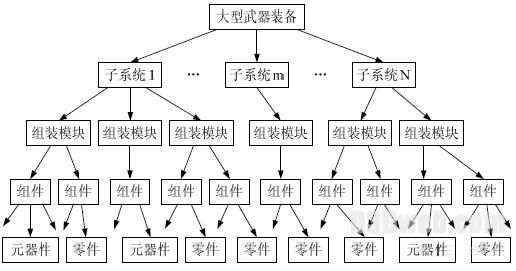

大型武器装备系统组成庞大、结构复杂,零部件与元器件数目繁多。如果基于零部件对其进行装配任务规划,将会是一个庞大的系统工程。为此,根据大型武器装备的功能需求,可以将其划分为不同的子系统模块;同时根据子系统的结构构成,将各子系统规划为若干较为独立的组装模块。通过装配将零件、元器件组合成一组部件,然后根据装配关系再将部件组合成为相应的组装模块,最后通过对组装模块的有序组合,实现对大型武器装备的整体装配。图1 所示为大型武器装备虚拟装配的任务规划,它是一个具有树状结构的框图,同时也较好地反映了大型武器装备的结构组成和功能划分。

图1 大型武器装备功能结构和虚拟装配任务规划

2 大型武器装备虚拟装配总体框架设计

2.1 虚拟装配仿真技术体系

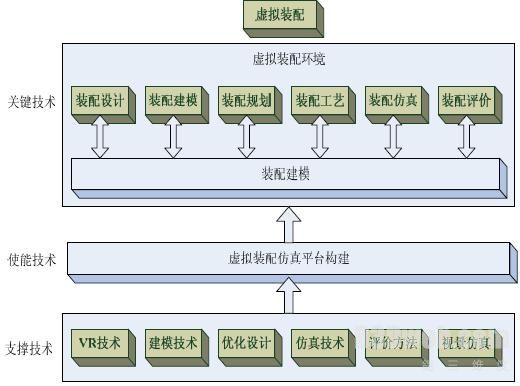

对大型武器装备进行虚拟装配,就是借助虚拟现实技术,综合运用模型创建、优化设计、计算机仿真、评价方法和三维视景等支撑技术,构建一个具有较高逼真度和真实感的虚拟装配环境VAE(Virtual Assembly Environment)。基于创建的虚拟装配环境,开发人员可以通过对零部件进行虚拟装配序列规划、装配路径规划和装配过程仿真[3],设计大型武器装备的虚拟装配模型。

图2 所示为大型武器装备虚拟装配仿真的技术体系框架,通过面向对象和自上而下的形式,对虚拟装配环境仿真平台进行设计和开发。

图2 大型武器装备虚拟装配仿真技术体系

此外,通过虚拟仿真技术,操控人员可以对模型进行自主操作,可以对其中的各个组成部件单独地孤立出来进行拆装和功能演示,从各个方面来了解装备的组成和功能。

2.2 虚拟装配仿真训练平台的建立

武器系统这种大型的装备,往往是由成千上万个零部件组成,如不对其组成部件进行分类管理,想要对预定的零部件进行操作控制将会是一件极其复杂和繁琐的工作。本文在Visual Studio 2003 的编程环境中采用C++语言进行软件开发,建立一个简单方便的操作平台。根据实际应用的需要,本此设计主框架切分为四个视图:

树状结构窗口。利用树形控件把大型武器装备的各子系统组成进行描述。通过树形结构可以对武器装备各子系统、装配体或者零件进行直观而又简便的操作。

虚拟装配交互式仿真演示窗口。该窗口可以向用户展示虚拟装配的全过程,为用户进行下一步操作提供信息保障。

操作控制按钮窗口。通过对话框中的按键,可以简便地对模型的装配进行控制,使模型按照用户的预定方式工作。装配信息显示窗口。三维模型进行虚拟装配时,主视图的视觉效果并不能完全满足用户的完全需求,通过该视图,用时可以实时地的到当前操作对象的相关信息,以满足实际运用的需要。虚拟装配仿真训练平台框架如图3 所示。

图3 虚拟装配仿真训练平台

2.3 虚拟装配仿真总体框架

图4 所示为大型武器系统装备虚拟装配仿真总体框架结构。该仿真系统由操作输入、信息输出和虚拟装配环境三个子系统组成。

图4 大型武器装备虚拟装配仿真总体框架

操作输入子系统:处理用户经由各种虚拟外设对虚拟装配环境发出的操作指令信息。输入系统通过动作检测及关联关系对操作指令信息进行处理,从而生成相关指令,控制虚拟装配世界中各种事件的发生。

信息输出子系统:将虚拟装配环境中的各种信息反馈给用户。输出子系统通过视景系统,利用动态显示装配规划、装配操作的过程,将装配过程中物体相关信息输出给用户。

虚拟装配环境子系统:整个大型武器装备虚拟装配系统的核心,包括了虚拟装配环境显示与交互控制模块、数据信息转换模块和装配模块。虚拟装配环境显示与交互控制模块完成虚拟装配环境内各种模型的真实感显示和交互控制;数据信息转换模块负责CAD 系统与虚拟装配系统之间的信息转换;装配模块负责处理所有与装配有关的操作。

3 大型装备虚拟装配的关键技术

3.1 虚拟装配设计环境技术

虚拟装配设计环境技术是虚拟装配技术的基础。虚拟装配设计环境一般是通过对系统的二次开发而建立的可视化系统,是具有沉浸性、交互性、想象性的虚拟环境,设计者借助虚拟外设能够实现DFA 建模,装配路径设计,装配零部件位置和姿态调整,消隐,装配视角调整和视图缩放,虚拟仿真设置等功能。

在虚拟装配设计环境中,设计者可以修改未通过干涉检查的零部件几何尺寸,而无需在虚拟环境与CAD 系统间进行数据传输,提高了系统的可靠性。虚拟装配设计环境技术需要高性能计算机系统,计算机图形技术,图像处理和模式识别,多传感器技术,人工智能,并行处理技术,智能接口技术,语言处理技术和网络技术等相关设备和技术支持。

3.2 面向虚拟装配的建模技术

虚拟装配建模采用面向对象的分析方法分析虚拟装配系统中的对象以及它们之间的关系,然后构建系统的结构层次,抽象出系统的对象和类。建模过程分为几何建模和物理建模两个部分,它主要表达两部分的信息:一是零件及子装配体的信息,二是零部件之间的相互关系信息。

面向对象的建模方法是一种对应于真实世界概念的抽象思维方式,它按照问题领域的基本事物实现自然分割,按人们通常的思维方式建立问题领域的模型。面向对象的建模方法根据其抽象方向可以分为自底向上方法、自顶向下方法和混合方法。自底向上方法通过用户需求文档中的每个句子来建立对象模型或动态模型,具有强调可追踪性的优点;自顶向下方法则通常通过判断从问题领域中选择重要信息,抽象出模型,对其进行细化,最后得出比较详细的系统模型。

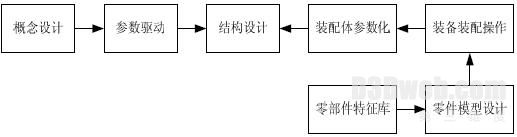

在实际运用中,单独采用自顶向下方法或自底向上方法都是比较困难的,因而往往是把两种方法结合起来使用,即混合方法,如图5 所示。

图5 混合方式原理图

3.3 装配工序规划及装配仿真技术

装配工序规划提供装配顺序和初始装配路径。基于零部件配合约束和关键点处干涉检查,把自动推理技术和人机交互技术相结合求解出可行的拆卸方向与路径,并对目标装配体原始拆卸序列进行验证和调整,获取合理可行的拆卸顺序和初始路径。然后,反过来求逆即得可获得装配工序。

装配仿真技术虚拟制造系统中的产品开发设计,通过对产品建模等相关方面的仿真,可以对设计结果进行评价,实现设计过程的早期反馈,减少或避免实物加工后产生的修改、返工。装配仿真就是利用装配工序规划中的装配顺序和装配路径,对产品的装配过程进行计算机图形学的模拟。

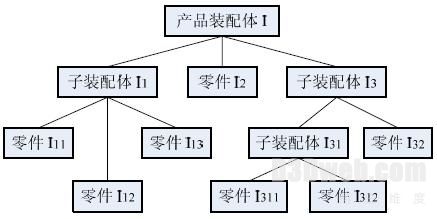

大型装备的虚拟装配采用了一种分层装配的装配设计思想,这种分层装配的主要思想为:先由单个的零件组装成小的功能体(即小部件),再由小部件组装成为较大的部件,最后将各个部件组装成整体设备。在实际的装配过程中就是采用了先将零件组装成部件,再将部件组装成机构,最后由各个机构组装成为整台设备[4]。

大型装备零部件之间所形成的这种层次关系,可由图6所示的层次结构表示,图中结点表示装配件I(子装配体或零件)的具体描述:连线则表示父结点与子结点的所属关系。

图6 装配层次结构图

大型武器装备装配顺序规划,采用的自底向上分层规划的方法,即先对组件层中的每一个组件单元的零件进行装配顺序规划;然后再对部件层中的每一个部件单元中的组件进行装配顺序规划;最后对整个装配体中的每一个部件单元进行装配顺序规划。

本文中大型武器装备的路径规划采用基于遗传算法进行设计[5],从而为三维模型仿真动画提供运动路径。

3.4 虚拟装配的约束处理和干涉检查

3.4.1 约束处理

虚拟装配关系是由系统对零部件之间的相互位置和几何关系进行分析、推理,经过约束知识库的匹配自动提取的装配约束。装配约束管理重新组合从而产生零部件在装配过程中的指导性约束,零部件的新旧约束组合随着装配的深入而不断更替变化,零部件的活动空间随着装配约束过程的施加而不断收缩,直至没有剩余空间时,零部件的最终位置确定。零部件在装配运动过程中违反约束规则时,要求系统有相应的反馈。

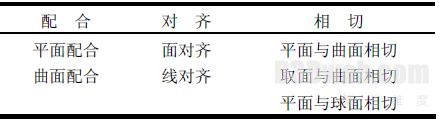

零件间有许多的装配约束关系,细分为配合、对齐与相切,如表1所示。

表1 零件间装配约束关系

若在虚拟装配环境中按照上述众多的装配约束关系进行装配,会导致零件信息过于复杂。通过分析发现任何两个零件的配合都可以通过两个零件的点重合配合和线对齐配合来达到,或通过其他零件的点重合配合和线对齐配合来保证,所以,将虚拟装配环境中的装配关系归纳为点重合和线对齐配合。虚拟装配时,通过组合点重合约束与线对齐约束,可以实现对装配零件的完全定位,从而指导零件确定的装配位置。

3.4.2 干涉检查

干涉检查是虚拟装配的支撑技术[6],其目的是检查两个对象间的碰撞和干涉,将干涉检查或碰撞检测应用于虚拟装配技术可以检查装配的零件与其他零件间的干涉情况,判断两个零件间的位置关系。虚拟装配的干涉检验技术主要包括零部件组选择,干涉及间隙体积计算,干涉零件生成,干涉检验报告生成等,按照对象观测状态可以分为静态干涉检验和动态干涉检验。

静态干涉分析是指在特定的装配结构形式下,检验装配体的各个零部件之间的相对位置关系是否发生干涉。大型武器装备装配体静态干涉分析利用现有的CAD 系统的分析功能进行分析,不仅可以计算两零件之间的最小距离,而且可以计算零件之间的最小角度。通过计算来确定零件是否发生静态干涉,以及发生的哪一种干涉,所有的零件彼此之间可以进行检查,也可以人为地定义要检查的零件。

4 大型武器装备虚拟装配仿真流程

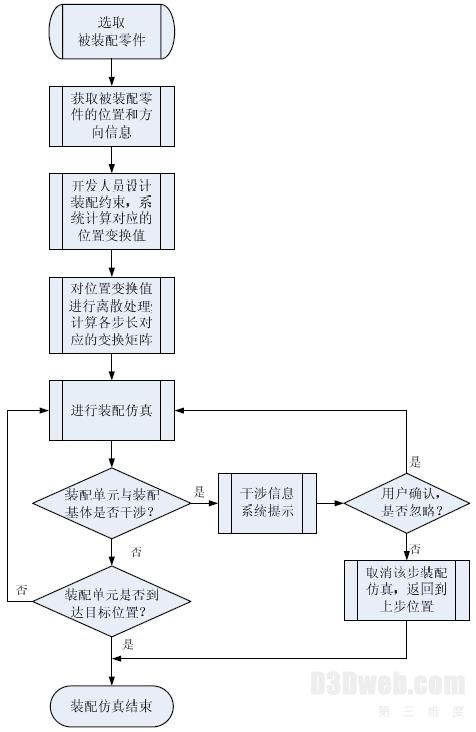

大型武器装备具有了一定的整体性,这表现在各个零部件在装备中的装配位置,具有一些定位约束条件,这些约束条件通过零件之间的装配位置和配合关系来实现,通过这些关系使得散乱的一堆零件成为一个整体。对大型武器装备的装配仿真设计思想,实质上是对各子系统一个个单独的零件进行选取、定位、装配组装为各装配组件,然后再进行组合成为整体的这一实际过程进行动态模拟,对其装配过程进行仿真最重要的在于计算零件的装配路径。

因此,本文构建虚拟装配系统中装配仿真的设计思路为:根据零件或部件间的约束条件计算出他们的定位约束,从而得到零件的最终装配位置;由零件的起始位置与装配位置,可以得到零件的装配路径;从而在计算机上通过操作被装配零部件,按照装配路径进行图形变换,接近目标位置,最终实现装配过程的仿真。同时,在装配仿真过程中,添加装配约束和碰撞检测功能,检测可能发生的干涉碰撞。基于此设计了大型武器装备虚拟装配的仿真流程,具体流程如图7所示

图7 虚拟装配仿真流程

5 结论

文章基于虚拟装配技术对武器装备装配过程进行仿真开发,在对大型武器装备虚拟装配仿真进行任务规划和需求分析的基础上,根据大型武器装备虚拟装配仿真开发的具体需求,分析了对其进行虚拟装配的技术体系,从而设计了大型武器装备虚拟装配仿真平台,并对其虚拟装配过程中的关键技术:虚拟装配仿真平台的建立、虚拟装配环境设计、面向虚拟装配的建模技术、装配工序规划及装配仿真、虚拟装配的约束处理和干涉检查等进行研究。最后设计了大型武器装备虚拟装配的仿真流程,基于该仿真流程可以对发射装备整体进行虚拟装配开发,从而对其装配过程进行仿真实现和动态演示。

参考文献:

[1] 李莉敏. 计算机图形和CAD 设计方法学[M]. 北京: 机械工业出版社, 2001.

[2] 岳建鹏, 文生, 启富. 基于虚拟零件的自顶向下并行装配设计[J].华中理工大学学报, 2000, 28(5): 13-15.

[3] 田启华, 杜义贤, 赵卫. 虚拟环境中产品装配技术的研究[J]. 现代机械, 2004, (2): 16-18.

[4] 卢小平. 面向虚拟装配的装配顺序规划研究[J]. 系统仿真学报,2003, 15(1): 44-47.

[5] 周鼎. 基于装配过程模型的装配序列生成及优化研究[D]. 武汉:武汉理工大学硕士学位论文, 2008.

[6] 张林煊, 童秉枢. 并行工程中的装配仿真系统及其关键技术研究[J]. 计算机辅助设计与图形学学报, 1999, (2): 163-167.