smartSCAN Breuckmann 3D扫描器3D数字化应用

Aicon smartSCAN Breuckmann 3D扫描器3D数字化应用

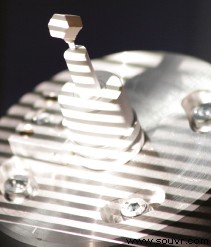

最佳切割和原石打磨

金刚石的切割与打磨——将珍贵的原始材料进行精加工,使其成为一颗颗独特的宝石,这是一门高深的学问,富有悠久的历史。而今现代化三维测量技术的出现,大大地提升了原始金刚石的利用率,使其成为人人艳羡的完美宝石。

测量目标与测量对象

原始金刚石经人工切割后,能够用于进一步加工的部分十分稀少:约三分之二的原始材料在切割过程中消耗,只有三分之一能够进入下一步加工环节,制成珠宝。smartSCAN 3D 三维测量系统能够将切割过程中的损耗降至最低,从而提升其原有价值,并且,所生成的三维数据也可以作为之后全自动抛光工艺的依据。

为使原始金刚石的利用率达到最大,切割人员必须仔细审视每一块金刚石,逐一确立最佳切割模式,决定石块的切割/抛光形状、比例与窗格图案。当时,这些程序全由人工手动完成,成功与否的关键全在于工匠的切割知识与经验。

小小一颗金刚石的形状及其不规则,因此,传统的数字化设备很难对其进行数据捕捉。而今, Breuckmann 的尖端革新技术使金刚石的切割与打磨过程实现完全自动化。

测量系统及配置

使用机器人将金刚石固定在转动装置上,整个测量过程便全部自动进行。考虑到材质的透明性,金刚石需要涂上一层可去除的磨砂。仅用不到一秒的时间,smartSCAN 3D 就能高效而准确地捕捉到石块周身的复杂形状。

校准程序通常只花费数分钟时间,却能使精确度始终保持高水平。视场可根据每颗石块的不同尺寸在 25mm 至 50mm 的对角线范围内进行调整。扫描完成后,系统会在10分钟时间内计算出物体的精确几何形状并展示出来,以方便后期处理。

工作流程

经数字化系统生成的原始金刚石三维数据输出到一套特殊软件中(由位于德国凯撒斯劳滕的 Fraunhofer 科技与工业数学研究所 ITWM 研发)。软件计算出各类尺寸的最佳嵌入、比例与窗格图案,为使用者提供多样的加工方案。使用者可以从中选择,然后将金刚石切割成最完美的形状,再将其置于17轴的宝石切割机中进行打磨。

结论

Breuckmann 的 smartSCAN 3D 测量系统在精密、高效且全自动的扫描程序后,测出每颗金刚石的几何形状,并提供精确的三维数据,便于后期处理。基于该三维数据,后期的优化过程不仅节省了大量时间,也使切割和抛光过程中对原材料的浪费大大减少。最终得到的宝石仍维持其原有的重量,与人为切割的成果相比较,两者的价值具有天壤之别。

>>相关产品