虚拟装配技术的研究与应用现状

装配是按一定的精度和技术要求,将一组零散的零件按一定的次序连接组合成产品的过程,其核心内容是装配序列规划,对产品质量起着决定性的作用。据统计,在产品的生产过程中大约1/3以上的人直接或间接从事与装配有关的活动,装配费用则占整个生产成本的30%~50%(对于某些复杂产品,这个比例会更高)。另一方面,装配环节也是制约生产自动化的主要因素,装配性能的好坏是决定产品能否采用自动化装配的关键。因此,一个好的装配顺序规划和工艺规划,对改进产品设计、降低成本、缩短产品生产周期具有重要意义。

传统的产品开发过程中,对产品装配性能的分析和评价通常都是借助实物模型来完成的,这种方法既费时、费力、准确性差,又不能及时、方便地进行修改,延长了产品的设计过程,造成了财力、物力的浪费。

虚拟现实技术的发展为解决上述问题提供了新的途径。在虚拟环境下,工程师可以模拟实际的装配过程。这样,在利用装配工程师经验的同时,产生的装配信息又可以用于装配规划,经过整理归纳,经验形成规则被存入知识库,系统可以根据已有的规划处理类似的产品,从而可以解决自动装配规划中类似的装配问题。

一、虚拟装配技术研究现状

国外对虚拟装配技术的研究起步较早,在理论上的研究涉及面广,且已经有较为广泛的应用。

美国华盛顿州立大学的Jyaaram等开发研制了一个称为“虚拟装配设计环境”(VADE)的虚拟装配设计系统。利用这个系统,设计人员可以在设计工作的初期便可考虑有关装配和拆卸的问题,从而避免了装配设计方面的缺陷。在这个系统中,设计人员首先将在CAD系统建立的零件模型导入虚拟装配系统,然后在虚拟装配系统中直接操作虚拟零件进行装配,有关产品的可装配性得到检验,同时也获得了许多有关产品的设计和制造工艺信息。Dewar等提出了虚拟环境中辅助进行手工装配的方法,该方法能够自动记录操作人员在虚拟环境中对虚拟部件的装配动作,还能辅助操作人员自动进行装配,并且询问操作人员装配时的装配方法,同时生成装配规划。美国Sandia国家实验室研究开发了一个名为Archimedes的用于生成优化和检查装配工艺的交互式装配规划系统。它允许用户定义工艺约束,自动生成装配工艺并判断是否满足约束条件,还可以按照用户提供的指标优化装配工艺。它可以使用当前流行的各种CAD模型,并能以多种形式输出装配工艺规划结果。Archimedes已被成功地应用于多家企业,如NASA、Rockwell公司、洛克希德·马丁公司、休斯飞机公司等,其中休斯飞机公司的产品实例为著名的第4代空空导弹“响尾蛇”AIM-9X,共有471个零件。德国的Michael Weyrich等人通过调用OpenGL,Inventor,Performer和Vega库,实现了面向虚拟制造的“虚拟工作台”交互环境。借助1副特殊的LCD眼镜、1枝六维笔、1个三维鼠标和1双数据手套,用户能够直接与虚拟对象进行交互,实现顺序控制、运动仿真、装配碰撞检查等。德国的BMW公司建立了Virtual Process Week体系,利用虚拟技术对汽车装配流程的合理性加以测试。日本N Abe等开发了机械零件的可装配性验证系统,支持设计者在虚拟环境下进行装配分析;德国Bernhard Jung等人开发了一个基于知识的虚拟装配系统CODY,允许设计者通过三维操作,进行产品装配。

国内虚拟装配技术的研究相对较晚,与发达国家有一定差距。清华大学国家CIMS工程技术研究中心基于CAD软件平台Pro/ENGINNEER开发实现了虚拟装配支持系统VASS(Virtual Assembly Support System)。利用该系统可在产品设计阶段进行基于三维实体模型的试拆卸仿真,生动直观地分析、验证与改善产品的可装配性,进行产品及其部件的装配工艺规划,生成对实际装配操作具有指导作用的装配工艺文件。西北工业大学CAD/CAM国家专业实验室结合飞机产品的设计开发,基于SolidWorks和CATIA软件平台开发实现了装配仿真系统。华中科技大学的姜华博士等人在Pro/E环境下,利用其开发工具Pro/Develop成功开发了包括装配序列规划、装配路径规划及装配过程仿真等功能模块的虚拟装配系统。此外,在基于Web的协同虚拟装配方面国内学者也进行了有益的探索。

二、相关技术分析

虚拟装配系统的关键技术主要有:面向装配的产品建模,装配序列规划策略,虚拟装配仿真技术,可装配性评价技术。

1 面向装配的产品建模技术

产品装配建模是虚拟装配设计的重要环节,其实质在于如何在计算机内有效地表达装配体内存和外在的关系。模型的优劣直接影响到设计系统后续工作的效率,故而建立一个集成度高、信息完善的装配模型具有重要的意义。

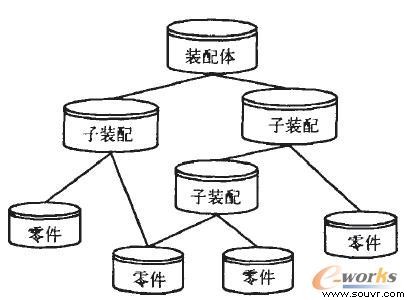

目前主要有3种装配模型:树结构模型、图结构模型、Virtual Link模型等。其中以二叉树模型最为典型。

图1 基于二叉树结构的装配模型

二叉树模型主要是将一个装配体表示成一棵二叉树,其中树的根节点表示用户最终需要的装配体,非叶节点表示子装配体,子装配体是由零件或者子装配体构成,零件在这个树状结构中是用最低层的叶结点表示。允许一个零件节点即叶节点有多个父亲,表示同一个零件可在同一个装配体中引用多次。同时规定非叶节点的左子女作为基体,它位置不发生变换,变换矩阵只作用它的右子女。此模型具有描述简单、操作方便、容易维护、存贮量小的优点,这对于常见零件装配具有很重要的意义。

2 装配序列规划策略

在机械产品装配中,一组零件或子装配体的装配顺序起着关键的作用。装配同一产品可以用不同的装配顺序,这些不同的装配顺序形成了不同的装配序列。按照某些装配序列,可以较顺利地组织装配,最终达到设计要求;而有些装配序列的采用,由于各种原因,却不能达到指定的装配目标。装配序列规划就是在给定产品设计的条件下,找出合理、可行的装配序列,按照这样的序列,可以达到指定的装配目标。

目前确定装配顺序有2种方法:一是根据产品装配过程确定;二是根据产品拆装过程确定。其中第二种方法比第一种方法更具优越性。首先装配序列的推导过程是一正向推理过程,而拆装过程是一逆向推理过程,处于装配状态的机械零件具有更多的约束,零件拆装方向比装配方向具有较小的选择余地;其次,拆装是从装配体中拆除零件,并移出装配体的过程。这一几何推理过程可运用各种几何推理技术进行求解。

3 虚拟装配仿真技术

采用虚拟装配技术是为了在设计阶段就验证零件之间的配合性和基于二叉树结构的装配模型可装配性,保证设计的正确性。通过预览数字化产品,对规划的装配过程(装配顺序和装配路径)进行检验,对产品可装配性做出评测,从装配角度获得反馈信息,及时调整设计,进而达到提高设计质量的目的。因此,装配仿真可以视为面向装配设计的重要手段,以弥补传统装配设计分析方法的不足。

从虚拟装配的过程模式来看,有以下2种过程模式:

(1)以装配仿真为核心的虚拟装配过程模式。

这种模式首先在商用CAD系统(如UG)中建立产品的装配模型,然后在虚拟环境中模拟产品的实际装配过程,分析装配过程中零部件的运动形式,检查装配过程的干涉,评估装配过程中的人机因素,从而验证与改进产品的装配性能。这种装配模式实际上是对CAD系统中的装配仿真技术的继承与发展。

图2 虚拟装配环境中的汽车建模

(2)以“变装为拆”的装配规划为核心的虚拟装配过程模式。

这种模式首先在商用CAD系统中建立产品的装配模型,然后将CAD系统生成的装配模型(包括零件模型及其在装配体中的最终位置、装配约束关系、装配层次关系等)通过数据接口转换到虚拟环境中,对虚拟环境中的装配模型进行拆卸操作,根据拆卸过程中生成的拆卸顺序,并基于“可装即可拆”的假定,获取产品的装配序列。这种模式主要利用CAD系统装配建模提供的装配约束关系进行运动导航,即虚拟拆卸过程中根据零件所受的装配约束计算拆卸零件的可自由移动方向,并将零件的初始拆卸方向强制为其可自由移动方向,直到零件与其约束关系完全脱离。

4 可装配性评价

影响产品可装配性的因素可分为3类,分别为:装配单元、装配工艺和装配资源。

(1)装配单元对可装配性的影响。

装配单元是指一个完整的装配单元体(零件、组件或部件),是决定可装配性优劣的内在因素,其影响内容主要考虑装配单元的装配特征、配合关系以及在装配体中的约束关系等。

(2)装配工艺对可装配性的影响。

装配工艺是将装配单元装配成产品的具体操作过程,其影响内容包括装配顺序、装配路径和装配工位等。装配资源是指用于实施装配工作的装配工装夹具和工作台等,其影响内容包括资源的种类、配置和元件,装配资源的使用,装配资源的操作等。

(3)装配资源对可装配性的影响。

产品可装配性评价的数学模型可用叠加法或加权叠加法进行,主要考虑其经济性指标、生产性指标以及技术性指标。

三、现有产品的虚拟装配功能

现有软件如CATIA、UG、Pro/E等提供了对虚拟装配的支持,

现分述如下:

1基于CATIA/CAA的虚拟装配

在CATIA中有2种进行虚拟装配的途径:直接使用CATIA进行虚拟装配,或者通过CATIA/CAA编程实现。

在装配设计时,需要确定是否在正确的层次之下进行装配。一般而言,在使用任何装配功能之前,先双击选定最外层的部件(或产品),就可以确保选择的指令在这个部件(或产品)的下一层执行。产品是装配设计中的最终产物,其下包含各种部件,以及决定部件之间相对关系的约束和一些其他应用功能。一个产品可以作为其他产品的次装配部件。在CATIA中,产品文件的数据量比零件的小得多,这是因为产品实际上只告诉主程序呼叫哪些零件的文件,以及这些文件之间的相对位置。因此,若在装配时有修改零件实体的情况,例如隐藏某些参考平面、修改某些零件的尺寸等,这些变动会经由动态链接存储到零件各自的文件中。这种动态链接是可逆的,当打开某一个零件的文件做出修改操作时,产品也会实时产生相应的变化,故可以一边进行装配一边进行修改。

CAA是第三方产品集成和一般客户进行客户化、个性化设计的强有力工具,利用CAA完全可以实现Dassault Systemes应用的深层次开发。但是,由于Dassault Systemes应用本身的复杂性和CAA所涉及的深层次内容,利用CAA进行二次开发必然具有一定的复杂性和难度,用户在熟练掌握Dassault Systemes应用系统的同时,还必须具备软件开发的知识和能力。

图3 基于CATIA的虚拟装配

2 基于UG的虚拟装配

UG中的虚拟装配是由其中的ASSEMBLY(装配)模块完成的。

UG虚拟装配设计有自底向上(Bottom-up)设计和自顶向下(Top-down)设计2种。其中前者是指在设计过程中,先设计单个零部件,在此基础上进行装配生成总体设计。这种装配建模需要设计人员交互给定配合构件之间的配合约束关系,然后由UG系统自动计算构件的转移矩阵,并实现虚拟装配。然而,交互给定构件之间的配合约束关系不仅费事,并且当构件之间的配合较多时,容易出现约束不当或约束出错等情况。也只有在进行装配时才能发现零件设计是否合理,一旦发现问题,就要对零件重新设计,重新装配,发现问题再进行修改,而Topdown的设计方式正避免了以上缺点,可以方便、直接地进行设计。

同样,用户也可以通过UG/OPEN进行二次开发。

3 PRO/E环境下的虚拟装配

PRO/E中的Assembly(装配)模块,用于装配零部件,可以由现有的Assembly文件产生工程视图,并可标注尺寸,具有双向连接特性。

PRO/E的装配模式提供了并行的、自下而上的、自上而下的产品开发方法。PRO/E具有单一数据库的特性,不管如何编辑零部件和在何处编辑零部件,整个装配部件保持关联性,如果修改整个零部件,则引用它的装配件自动更新,反映零部件的最新变化。

在PRO/E中建立装配关系是用贴合、平面和基准面对齐,坐标系各个轴相互对齐等约束命令将所有的零部件按要求装配在一起。

图4 虚拟装配仿真

四、结束语

虚拟装配将从根本上改变传统的产品设计和制造模式,在实际生产之前,首先在虚拟制造环境中完成虚拟产品原型代替实际产品进行试验,对其性能和可装配性等进行评价,从而达到整个产品全局最优,缩短产品设计与制造周期,降低产品开发成本,提高产品快速响应市场变化的能力。随着国家工业化和信息化建设速度的加快,必将带来更大的经济和社会效益。

>>相关产品