虚拟现实制造技术在生产线诊断中的应用

内容摘要:本文提出一种基于虚拟制造技术(VMT)的生产线诊断方法,研究了其诊断内容和设计流程。该方法可实现生产线资源的统一建模,并可在生产规划时对生产线的实际运行状况进行前瞻性仿真,快速诊断各种参数的合理性。结合应用实例,对生产线设计中存在的瓶颈工序进行了快速诊断,并对生产线进行了重组设计。该方法诊断快速简便,可节省资源、降低成本,并能考虑系统随机因素对生产任务的影响,诊断结果切实可信。

1.引言

生产线的设计和诊断是最优生产中的关键技术问题之一[1],如何有效地判断各种参数的合理性、快速诊断出瓶颈工序是合理制定作业计划、优化设备资源的关键问题之一。传统的诊断方法是基于理论计算和实际运行后的数据来判断的,其缺点为准确性差,不直观,易浪费资源。

VMT技术借助计算机技术和仿真技术,从产品设计初期就可实时、并行地对产品制造过程进行建模和仿真,以检查产品的可加工性和设计合理性,从而可及时地修改设计,更灵活有效地组织生产。将VMT技术用于生产线的设计过程,进行生产线的诊断分析,能弥补传统诊断方式的不足。

2.诊断设计内容

生产线设计分为全新的生产线设计和已有生产线的再设计两部分内容[2],按传统的诊断方法区分,生产线诊断分析也应该包含两部分内容:新生产线的参数优化和已投产生产线的重组设计,但在VMT技术的支持下,对两种形式的生产线都可进行统一建模和仿真,并能快速实现各种参数的诊断分析,其诊断分析的主要内容如下。

(1)在虚拟现实环境中规划系统

生产线系统的规划前提是:生产计划和零件的加工工艺内容。根据生产纲领确定生产节拍;通过对工序的优化,合理选择机床及其他设备,并根据现场空间状况,初步实现生产线的布局方案,实现系统的初步规划。

(2)诊断生产线的生产能力和生产管理方式

在虚拟现实环境中,诊断生产线是否能够在所设计的条件下满足生产能力,确定生产管理方式是否合理,如果不能满足,可优化工艺参数,或者修改生产纲领及换班方式等参数。

(3)诊断设备系统

诊断机床加工参数、加工顺序、装夹和定位方式的合理性;可考虑系统随机因素对生产任务的影响,例如,可诊断生产线上各设备的故障率、在线和离线状况下故障修复时间、频率及成本、在线和离线状况下防护性保养的时间、频率和成本对生产任务的影响。

(4)诊断物流系统

仿真运行时,可诊断传送带尺寸和速度的合理性、诊断机械手路径的合理性、验证AGV、机械手等物流运送设备的数量及任务分配的合理性。

(5)诊断库存容量和缓冲站容量

可在仿真的条件下,诊断仓库容量的合理性,诊断缓冲站的警戒量及缓冲站设置数量是否合理。

(6)诊断人力资源

通过仿真运行,诊断生产线上工人数量及工人看管设备数量的合理性,优化工人的行走速度和工作路线,诊断换班方式的合理性。

(7)诊断控制系统

诊断控制系统指令是否正确,诊断控制系统的精度和实时响应速度的合理性,诊断控制系统接口的合理性。

(8)诊断生产线的平衡性

生产线平衡性受生产线上各种随机因素影响,可在各种假设的条件下,诊断随机因素对平衡性的影响,尤其是诊断各工序的节拍时间、各设备的利用率和工人工时利用率对平衡性的影响;诊断瓶颈工序,并通过优化相关参数以减少瓶颈工序对生产任务的影响。

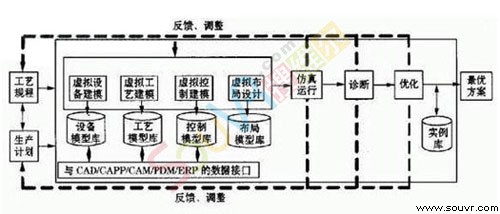

3.诊断设计流程

生产线诊断流程如图1所示,其可描述为:基于工艺规程和生产计划等相关数据,在虚拟现实环境中,完成生产线虚拟现实建模及系统布局规划,设置仿真时间实现生产线的虚拟现实仿真,基于仿真结果诊断生产线各种参数的合理性,同时通过优化相关参数进行生产线调整,实现生产线的重组设计,以得到最优的生产线设计方案[3,4]。

(1)生产线虚拟建模

在可视化的虚拟现实环境中建立现实生产线的资源模型和系统布局,真实显示生产线的现实状况。其涉及的主要内容为生产线的虚拟建模,它包括虚拟设备建模、虚拟工艺建模、虚拟控制建模和虚拟布局。

虚拟设备建模:在虚拟的环境中,建立机床、上料站、缓冲站、卸料(仓储)站、自动导向小车(AGV)、工人及装卸机器手等资源的虚拟模型。

虚拟工艺建模:建立初始运行工艺、加工工艺、装夹工艺、拆卸工艺、工件路由路径等工艺的虚拟模型。

虚拟控制建模:建立AGV控制器和工人控制器的调度策略虚拟模型,建立控制系统指令等虚拟模型。

虚拟现实布局规划:在虚拟环境中建立生产线的多种生产线布局方案。

(2)运行仿真

建模完毕后,设置仿真时间,即可仿真运行,以得到各种参数数据,如机床、AGV和工人工时利用率、产品产量、加工节拍、加工成本等,其仿真结果以多媒体、图表和文本等形式输出。在仿真的过程中,可通过相关的虚拟硬件设备,产生临境逼真的三维沉浸感,以实施虚拟交互功能。

(3)诊断评价及优化

基于仿真结果和评价体系,可快速诊断生产线的瓶颈工序,并优化生产线的各种参数,包括设备数量、缓冲站数量、缓冲站工件的警戒量、工人人数及其看管设备的数量、AGV及工人的运行速度、换班方式、生产节拍、成本、生产能力、运行方式等。一旦获得的设计方案不满足各种约束条件,可以反馈到虚拟建模和虚拟布局环节,重新确定各种参数或连接方式。如果还不能满足,甚至可反馈到工艺设计和生产计划环节,重新调整工艺规程和生产计划安排,直到获得适合工厂实际条件的生产线组织形式。

4.应用实例

基于VMT的生产线诊断方法,以某企业一条已投产的生产线为例,诊断分析其瓶颈工序。

4.1.生产线虚拟模型

以某企业一条已投产的精加工生产线设计为例,分析其瓶颈工序。其中生产线设计的基础工艺数据如表1所示。生产线不存在瓶颈工序的评价条件:①生产节拍不大于50秒;月生产能力不小于11000件;②各缓冲站中的积压工件不大于30个/班;③工人不超过11人,设备不多于16台。

基于工艺规划和生产计划等内容,建立该线的虚拟设备模型、虚拟工艺模型、虚拟控制模型和虚拟布局,其虚拟模型如图2,其中设备包括零件上料站和卸料站各1台,机床16台(分别标记为:M1,M……M16),缓冲站11个(B1,B2……B11),工人1人(L1,L2……L11)。工件的流动方向是由粗加工到精加工。经过系统布局,可知该生产线占地面积约为128M2。

4.2.瓶颈工序的诊断

瓶颈工序的诊断途径有:可视化的仿真图形、参数资料等方面,其中参数资料包括:生产线各工序节拍、机床的利用率和工人的利用率等方面。

(1)可视化的仿真图形

当模型建立完毕后,可以设置不同的时间进行虚拟现实仿真,本文的仿真时间分别设置为1个班(8 0小时)和1周(40小时),其仿真结果分别如图3和图4。

由图3和图4可知:经过较长时间仿真后,各缓冲站内的零件堆积数量可直观地显示出来,具体各缓冲站内工件堆积量如表2所示,B5、B6及B11的工件堆积数量较多,根据工厂现场的衡量标准,B5和B11前的工序为瓶颈工序,即P6、P7和P14为瓶颈工序。

如果只通过调整瓶颈工序的工艺参数来改善瓶颈症状有可能引发新的瓶颈工序,因此有必要对生产线节拍的实际值、机床利用率和工人工时利用率等数据进行分析,为生产线重组设计提供依据。

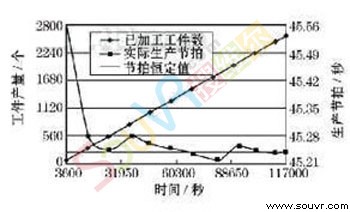

(2)参数数据

生产线节拍分析 根据工件产量与时间的关系,可计算该生产线的生产节拍实际值,图5表示工件产量与仿真时间基本成正比关系,生产节拍也随仿真时间的增加而逐渐趋于稳定,其基本稳定在45 24秒。利用该值可计算与各个工序时间之间的差值,从而可诊断瓶颈工序和生产线的平衡性。

图6表示生产线平衡性的趋势曲线,可知:

①工人L4、L5、L10的工人产量有突变,可知其后续缓冲站内有零件积压,即B5、B6、B11内有工件积压。

②各个工人的单件工时也有差别,其中L4~L6、L10~L11间段突变较大,而L4的工序时间与生产节拍实际值之间的差值Δt为4 84秒,表明L5负责的两道工序P6、P7是全线最突出的瓶颈工序。

机床利用率和工人工时利用率分析 机床利用率的高低反映工件在机床上驻留时间的长短,工人工时利用率的高低反映该工序需要工人操作的时间长短,因此机床利用率和工人工时利用率数据不但可提供其负荷状况以诊断瓶颈工序,而且也是生产线参数调整和优化的数据基础。表3为不同时间下机床的利用率和工人工时利用率。

由表3可知:M1、M2、M7、M8、M9、M10、M16、L1、L5、L6、L11的利用率随时间的变化不大,基本处于稳态过程,表明这些机床和工人在各个时间段的工况情况一致,变化不大,其前道工序一直都有工件供应,不存在工序饥饿状况;而其他的机床和工人都有趋向稳态的过程,即:仿真初期,预置工件量对其利用率有较大的影响,随着仿真时间的增加,其影响逐渐减弱,从侧面可以反应该工序机床和工人的工作状况比较清闲,该工序前的缓冲站内几乎不存在零件积压。

M1、M2的机床利用率较高,而工人L1的利用率只有13 66%,工人L1有盈力看管其他工序设备(如M5);M7、M8、L5,M9、M10、L6的利用率都较高,表明工序P6、P7、P8、P9的机床和工人工况比较忙碌,工作较为紧张,属于瓶颈工序,应该属于调整范畴,以减低工人的劳动强度;M13、L8、M14、L9的利用率略为偏低,而机床M15的利用率和工人L10的利用率都较低,应从设备和人员两方面调整工序P13:对设备而言,可考虑将该工序与其他工序设备进行合并,重组成新的组合机床;对工人而言,可考虑与其他工序工人进行合并。P14的机床M16利用率较高,但是工人L11的利用率较低,表明工件在该工序机床上的停留时间较长,但工人较为空闲,应考虑与其他工序工人进行合并,以达到减少工人的目的。

经上述分析确定了工序P6、P7、P8、P9、P14为瓶颈工序,同时对生产线重组方案进行了诊断分析。

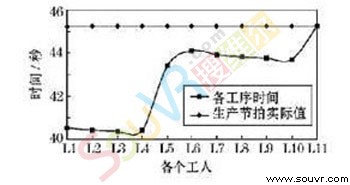

4.3.调整后的仿真结果

重组设计应该从以下方面进行调整和优化。

①重新布置生产线,进行生产线人员优化和调整,让工人合理地看管一定数量的设备。

②重组工艺,进行全线工艺参数优化和调整。这些参数包括:生产计划与管理、班组管理、工人素质、切削参数。其中,最重要的应该是调整切削参数。

③重组设备,其前提是在加工工艺确定的前提条件下,组合工艺,对设备进行改造,实现组合机床功能。

在表1的设计数据基础上,根据工厂的现场条件和M7、M8、M9、M10、M16加工能力,本实例生产线着重调整机床的工艺参数,使工序时间更为合理。其调整后的机加工时间分别为:33 2秒、33 2秒、33 6秒、33 8秒、34 3秒;由L10同时看管M15和M16两台机床,除去L11和B11,并调整L5、L6、L11的行走速度,使他们行走速度由800MM/s提高为1000MM/s。

设置仿真时间仍为1个班,其仿真结果如图7,由图可知:B5、B6、B10的积压工件量分别为12、12、10件/班,其班产量为569件,全线生产节拍约为41 2秒左右,其调整结果满足工厂生产线均衡性要求。虽然该调整方案并不是最优,但是已经可以充分满足工厂的实际需求,而且该生产线经过虚拟诊断后的重组调整时间较快,成本较低。

5.结语

提出了基于VMT的生产线诊断方法,详细讨论了其设计内容和设计流程。该方法基于虚拟现实制造技术,可指导生产线资源的统一建模,并可动态仿真生产线的实际运行状态,以诊断生产线各种参数设计的合理性。将该方法用于分析某企业一已投产的生产线,建立了其虚拟现实模型,通过可视化图形和参数数据两种方式快速诊断了瓶颈工序,并基于瓶颈工序的分析,快速实现了生产线的重组设计。该诊断方法快速方便,节约资源,成本较低,而且考虑了系统随机、动态因素对生产任务的影响,诊断结果切实可信。

参考文献

1 李怀祖.生产计划与控制.北京:中国科学技术出版社,2001

2 范秀敏,马登哲,严隽琪,邵 立.虚拟产品直至规划中仿真优化技术的研究与应用.计算机集成制造系统--CiMs,2001,8:41~43

3 LCser,JCseLenyi,MGeiGer,MMantyLa,asKorhonen.Lo GistiCs for MiMs towords virtuaL faCtory. JournaL of MateriaLs Pro CessinG teChnoLoGy,103(2000):6~13

4 BKorves,MLoftus.desiGninGanImmersive virtuaL reaLity in terfaCe for Layout PLanninG. JournaL of MateriaLs ProCessinG teChnoLoGy,107(2000):425~430

>>相关产品