福特用虚拟现实仿真和动作捕捉辅助汽车设计

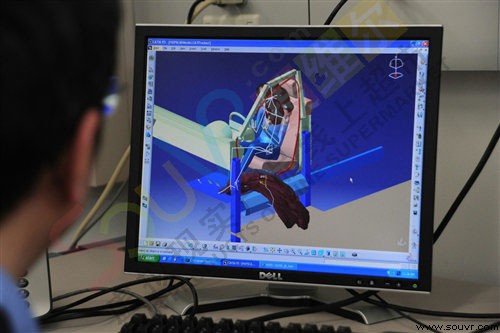

福特汽车公司是世界第二大汽车制造商,在世界各地30多个国家拥有生产、总装或销售企业。它是最早使用虚拟现实仿真技术、动作捕捉等高科技技术来辅助汽车设计的汽车制造商之一。福特汽车的辅助设计系统称为HOPS乘客模拟系统(HumanOccupantPackageSimulator)。这套系统借助*CAVE洞穴式沉浸式立体系统(CaveAutomatedVirtualEnvironment)和PVM可编程汽车模型(ProgrammableVehicleModel),HOPS能够让汽车制造商在制造出实车前就能够进行各种虚拟的仿真设计,借助三维仿真的技术手段来达到设计出更符合人体工程学、更符合空气动力学、更安全、更人性化的汽车。

动作捕捉技术在20 世纪 70 年代即开始使用发展,到目前为止已经广泛应用于诸如三维游戏、互动多媒体、虚拟制造等各个领域,技术已经非常成熟。在福特的HOPS乘客模拟系统就采用了动作捕捉技术。通过动作捕捉技术来获取驾驶员自然状态下的驾驶动作来取代以前不精确的驾驶动作数据。在福特汽车的这套系统中使用了多达50个动作捕捉传感器来实时获取驾驶员如上下车,系上安全带、挂档、刹车等动作。通过动作捕捉软件对这些驾驶动作数据进行详细的分析,这样更有助于福特汽车的设计师更直观的了解驾驶员在车内驾驶汽车时的运动习惯,从而设计出更符合人机工程学的汽车。

福特汽车此项技术的成功应用带动了丰田、日产等汽车公司也开始关注并使用这些技术以提高市场竞争力。他们也利用虚拟现实和动作捕捉技术,研究司机在入睡前5秒钟的常见表情,以便通过在方向盘或仪表板上安装摄像头来进行识别并触发警报,以提醒驾驶员注意驾驶安全。宝马汽车公司在汽车设计和生产过程中全部采用了动作跟踪和虚拟现实仿真技术,以此来减少对贵重金属原型的依赖。同时,运用三维数字化工厂技术分析生产装配线上工人的活动范围和姿势,通过仿真技术模拟论证工作台设计多大空间、离地面多高等更能符合人体工程学。从而降低工人在装配汽车时受伤的概率。在一个试验工厂,这种虚拟现实仿真技术降低了80%的预计致残事故数量,每年为能为宝马公司减少高达数千万美元的残疾救济金支出。同时采用更符合人体工程学的工作台还能大大提高工作效率。

虚拟现实仿真技术和动作捕捉技术的优势同时在包括洛克希德马丁(LockheedMartin)、宝马和卡特彼勒(Caterpillar)等公司在内的许多航空、汽车及重型机械制造商都已开始使用这类技术。比如让他们的工人即使分布在世界相隔万里的不同工厂,也能够在一起分工协作:在这个共享的虚拟现实仿真环境中一起测试汽车或飞机的人体工程学设计效果。

CAVE洞穴式沉浸式立体系统(CaveAutomatedVirtualEnvironment) 是大型的虚拟现实(VR)系统,具有高度的沉浸感、良好的交互手段,可以融合视觉、触觉、声音等,并且可以跟踪头部的6个自由度的运动,可以应用到许多领域,例如科学计算可视化、有限元计算、天气预报、大型模拟器等。

CAVE系统基于多通道视景同步技术和立体显示技术的房间式投影可视协同环境,该系统可提供一个房间大小的多面(如三、四、六面,甚至更多面)立方体投影显示空间,供多人参与互动交互 ,所有参与者均完全沉浸在一个被立体投影画面包围的高级虚拟仿真环境中,借助相应虚拟现实交互设备(如数据手套、力反馈装置、位置跟踪器等),从而获得一种身临其境的高分辨率三维立体视听影像和6自由度交互感受。由于投影面几能够覆盖用户的所有视野,所以CAVE系统能提供给使用者一种前所未有的带有震撼性的身临其境的沉浸感受。

>>相关产品