虚拟现实技术汽车工业中的应用

虚拟现实技术是近年来发展起来的高级计算机技术,其建立在计算机图形学、仿真学、并行技术、人工智能、多媒体技术及高性能计算机系统等技术基础之上。虚拟现实(Virtual Reality,简称“VR”),是一种可以创造和体验虚拟世界的计算机系统。这里的虚拟世界是指全体虚拟环境或给定仿真对象的全体。而“虚拟环境”一般是指用计算机生成的有立体感的图形,它可以是特定现实环境的表现,也可以是纯粹构想的世界。

混合现实

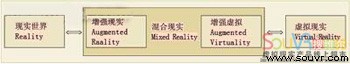

使用数字技术对现实汽车厂和产品进行虚拟,根据程度不同,通常分为如下个几层次:增强现实(Augmented Reality,简称“AR”);增强虚拟(Augmented Virtuality,简称“AV”);虚拟现实(Virtual Reality,简称“VR”)。

而其中前两项又被合称为“混合现实”(Mixed Reality,简称“MR”),见图1。

MR技术与VR技术的主要区别在于MR是一种“建立在真实基础上的虚拟”,其看上去比VR技术所呈现的效果更加真实,应用起来也更为简单,MR技术也是近些年来才逐步兴起的一项应用技术。混合现实,顾名思义,就是将实体的的场景或物体与虚拟的场景或物体相结合所产生的混合世界。

数字化工厂

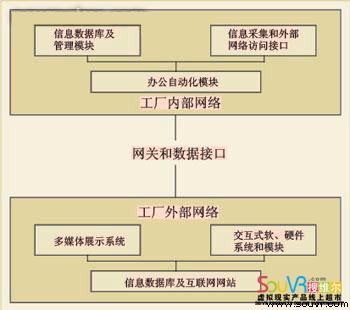

“数字化工厂”又称“虚拟化工厂”,即通过数字化技术、现代通信和网络技术,将传统实物工厂所拥有的职能通过数字化形式在网络上再现,并且在技术和实现的手段上大大扩展了传统工厂的各项职能。1991年,美国里海大学在《21世纪制造企业的战略》报告中首次提出了“敏捷制造”和“虚拟企业”的概念。该报告设想到2006年建立美国汽车(USM)公司,即实现汽车工业的敏捷制造/虚拟工厂,若该设想能如期实现,未来敏捷制造/虚拟企业的模式将表现为由计算机网络控制的多个柔性制造单元组成的分布式自动制造与虚拟制造系统。

众所周知,传统工厂在模式上有着多项不足,特别是汽车制造业中的汽车设计领域。例如,传统大客车车身结构设计大多是凭借多年累积的经验,用“搭积木”的方式拼凑而成,其设计理念为:设计-试制-试验-再设计-再试制,在设计过程中,结合以往的设计经验,强调薄弱环节必须加强,可能出现强度问题的环节尽量加强。就设计成本而言,这将直接导致材料的大量浪费;就结构强度而言,其可能达不到预期效果甚至可能会适得其反,只能待试验结束后针对试验结果进行改进,往往还需进行再试制。

这种设计方式必然会造成整车整备质量与整车强度的矛盾与新的应力集中点的产生,产品试制周期加长,试制费用成倍增加,延误了产品的上市时间。

这些都是“实物工厂”所面临的难以克服的难题,而数字化工厂的数字技术、网络技术和交互式多媒体、虚拟现实技术的出现,则正可以解决上述问题。

虚拟现实技术在汽车工业中的应用

1. 在产品设计中的应用

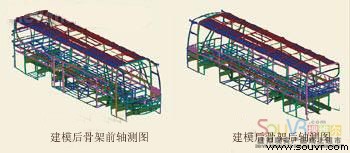

借助虚拟现实技术(见图2)建立的三维汽车模型,可显示汽车的悬架、底盘、内饰直至每一个焊接点,设计者可确定每个部件的质量,了解各个部件的运行性能。这种三维模型的准确性很高,汽车制造商可根据得到的计算机数据,直接进行大规模生产。

图2 虚拟现实技术架构

据报道,通用和原戴姆勒-克莱斯勒公司采用虚拟现实技术开发一种新车型的时间从一年以上缩短到两个月左右,开发成本最多可降到原来的1/10,而按照常规,单就车型开发时间看,新款汽车的设计至少需12~18个月。在原戴姆勒-克莱斯勒公司耗资巨大的梅赛德斯汽车设计中心里,设计人员可在该中心提供的“虚拟现实中心”的虚拟环境中进行工作,车身设计师可以在这里检查车体的线条和轮廓,检测车身表面的光洁度,分析汽车的空气动力学等性能。全球虚拟现实技术发展方兴未艾,美、日、欧等工业国家预备将该项技术作为竞争未来市场的关键手段。

2. 在生产中的应用

虚拟现实技术是虚拟制造系统的基础,虚拟制造系统是由多学科知识形成的综合系统,其利用计算机支持技术对生产和制造的汽车进行全面建模和仿真,能够仿真非实际生产的材料和产品,同时产生相关的信息。虚拟制造技术的应用范围涉及到汽车的整个生命周期,它可以在汽车生产设备、工装和模具,甚至样车的设计之前,很容易地对生产系统和工艺过程进行建模、修改、分析及优化。例如,日产曾用虚拟现实软件“试线”,模拟从仪表板上拆除气囊组件,此时发现挡风玻璃碍事,总装线上的工人不方便操作,由于预先发现了这一问题并将其及时解决,因此避免了正式生产时的麻烦。

3. 在试验中的应用

虚拟试验技术作为虚拟制造技术的一个环节,广泛应用于汽车空气动力学及汽车被动安全性研究中。虚拟试验方法的核心是有限元法和多刚体动力学的数值方法,它通过一定的前后处理程序和数据转换模板,输入CAD文件,在计算机中模拟出与实际试验相同的环境,然后通过计算,得到试验报告。

常见产品的概念设计

首先了解客车的基本参数、要求、试验方法、检验规则、标志、运输、贮存、国标、行标以及企标等最基本的专业知识;其次由新品的项目负责人对参加项目的成员利用“虚拟现实技术”分工,造型设计师综合项目负责人的总体设计方案,先画出效果图(见图3),使项目组的成员们有个整车设计的概念,然后进入“虚拟现实技术”阶段的建模(见图4~6)。

1. 有限元分析

计算机辅助工程技术(CAE)的基础是有限元分析方法,但由于有限元法计算工作量很大,人工计算难于取得很好的效果,直到有限元与计算机技术相结合,才得以长足发展和应用。

据统计,在发达国家中,产品成本的80%是由研究开发过程决定的,同时这一过程决定整个产品从研制到推入市场所需时间的70%。虚拟样机的引入使得实物模型试验的次数和规模大大降低。由CAE完全取代实物模型试验的例子已非罕见,CAE的应用既可加快研制速度又可大幅降低成本。纵观未来,CAE在产品研究开发中将成为最重要的主角。

目前,在汽车工业中使用的绝大多数CAE软件是专用CAE软件,如ANSYS、NASTRAN、Hyperworks及国产CEA产品(HAJIF、JIGFEX、PKM、FEGENSOFT、APOLANS、Adopt.Smar、KMAS、MATJIS、PIM-CSD、Jifex-Ndos、PERA)等。其中APOLANS(可用于各种复杂结构分析和热传导)、KMAS(可用于车身部件快速仿真设计分析的商品化软件)、PIM-CSD(基于精细积分控制系统的专门仿真分析软件)的前景被2007年“第三届中国CAE工程分析技术年会”的专家们一致看好。

2. 分析过程与结果

利用ANSYS软件对客车车身骨架进行4种典型工况下的结构分析、模态分析以及瞬态冲击响应分析:即结构强度和刚度分析;线性和非线性动力分析;稳态和瞬态分析;汽车动力学仿真分析。

利用CAE采用多体动力学分析方法进行汽车动力学仿真,可在开发研究阶段预测整车的动力学性能,如汽车的操纵稳定性分析。通过车身骨架结构瞬态动力学分析,由系统运算后得出计算结果,结果显示,车身骨架在受到冲击载荷的情况下,其应力增幅较小,应力值仍在允许范围内。

现行CAE技术已经成熟,以美国的ANSYS为代表的CAE软件应该成为工程师实现创新的得力助手和有效工具。数控加工主模型见图7。

在上述设计阶段,设计人员运用“虚拟现实技术”,对车身结构强度进行分析,可相对准确地模拟客车车身各部分的受力和变形情况,从而可在计算机上得到车身的有关力学特性,并对其进行判断,直接对不符合设计要求部分进行修改和对照,可大大减少开发所需时间,缩短开发周期,降低开发费用。

知识产权的维护

回顾中国VR、MR和CAE成长的40年,起步几乎和国际同步,但如今成绩寥寥,人才流失严重,问题较多:体制问题、经费问题、组织问题、技术细节问题、市场竞争问题以及盗版等问题制约了信息的共享。本土VR、MR和CAE市场的发展如何才能依靠自主研发,笔者认为,汽车制造业的设计师必须围绕安全、节能、环保等理念,科学利用VR、MR和CAE,注意知识的积累;学会对新知识、新技术、新工艺及新材料的捕捉和科学应用;积累综合分析能力;不断更新设计的基本技能以及提高自身修养。

VR、MR和CAE中国人知识产权的维护,评审VR、MR的可行的标准,要靠官、产、学、研、商共同来维护。

>>相关产品