虚拟装配技术改变飞机制造流程

|

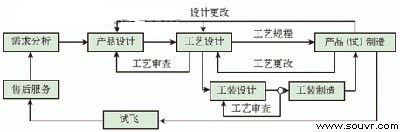

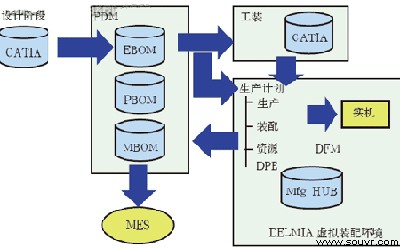

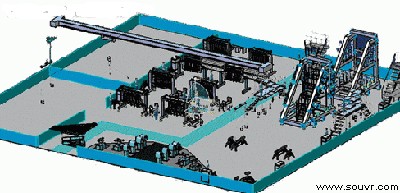

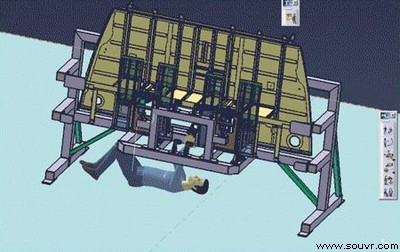

目前,国内飞机制造业基本以串行工作模式制造产品,装配工艺的设计主要采用计算机辅助工艺设计系统,但仍然停留在二维产品设计的基础上。另外,工艺设计与产品设计存在着时间和空间上的差异,没有建立紧密的联系,无法进行协同工作。工艺设计的时间大部分耗费在工艺与设计、制造的反复工作上。 串行制造流程的基本内容 设计部门在对产品设计图纸进行修改时,工艺部门同时要进行工艺总方案设计。修改后的产品设计图纸转到工艺部门后,工艺人员要进行工艺路线的编制及工艺规程的编制,基于工艺规程,工艺人员要完成如“设备汇总”,“工装汇总”等工作。对需要进行工艺装备设计的提出工装申请,由工装设计部门进行工装的设计。制造部门组织生产,物资供应部门组织物资供应。在产品生产过程中,根据实际情况,部分工艺规程的内容可能会有所调整和修改,相应的工艺汇总文件必须修改相关的内容。所有的工艺文件还要经过设计、校对、批准、标准化、会签等工作流程。产品经过试制、修改到最后定型,产品设计、工艺设计和工装设计也随之定型。 可以看出,在整个串行生产流程中,工艺设计与产品制造占据了大量的生产周期和生产费用。工艺设计中隐藏的错误难以在设计过程中被发现,装配工艺的优化基本上是凭工艺员的经验,工艺设计中存在的问题往往要在产品实际装配过程中才被发现,但此时工艺设计错误已带来了产品、周期、人力和费用的损失。 我国的飞机数字化装配技术现处于起步阶段,但设计部门建立全机数字样机的工作已经取得实质性的成果,因此如何在数字样机基础上,通过协同工作平台建立三维数字化装配工艺设计和虚拟装配过程仿真环境,实现产品设计、装配工艺设计、装配工装设计的并行工作方式,打通数字量传递的通道是我们研究的方向。 三维数字化虚拟装配技术 它是数字化形式的广义制造系统,是对实际制造过程的动态模拟。所谓“虚拟”,是相对于实物产品的实际制造系统而言的,强调的是制造系统运行过程的计算机化。 三维数字化虚拟装配过程工作的条件: 在协同平台上设计部门的全机数字样机按基线(成熟度)发放到企业的数据平台PDM后,工艺部门从PDM将产品的EBOM调入三维数字化装配工艺设计和装配过程仿真系统,就可开始做概念性工艺设计,在设计的同时完成工艺性评审和工装订货。此时,工装部门开始做概念性工装设计。现在设计、工艺、工装三部门都在并行完成各自的工作。待工装设计和工艺设计完成后就可进行三维数字化虚拟装配,在虚拟装配中发现的产品设计、工装设计的问题通过协同平台及时反馈到设计部门和工装部门,发现的工艺设计问题则及时纠正。在进行三维数字化虚拟装配的时候,新一轮的产品三维数模又发出,对应新的一轮工艺设计和工装设计又开始了。 就这样反复,直到产品设计冻结发图。从中可以看到与传统的串行模式不同,产品设计、工装设计和工艺设计都是并行作业。由于工艺设计和工装设计工作的提前进行,产品的研制周期大大缩短。真正实现了为制造而设计(DesignforManufacturing,DFM)或设计制造一体化的最佳运作方式。由于在定制工装、购买设备工具和开始实际生产之前,就已经分辨和解决了大部分潜在的设计、工艺变更,因此为变更所产生的花费大幅度的降低。 参与并行工作的还有装配(制造)过程,只不过在这里把真实的装配过程变成虚拟的装配过程。企业除投入人力外几乎没有制造实物的费用,却能把真实的装配过程的问题差不多都暴露出来,在虚拟的环境里优化整个制造流程。图2是三维数字化虚拟装配过程的数据流,最后在PDM中形成MBOM,并发送到车间制造执行系统MES。 三维数字化虚拟装配过程 在数字化协同工作平台的支持下,根据数字样机在三维数字化环境下进行全机工艺分离面的划分,并结合EBOM确定各工艺装配部件、段件需要装配的零、组件项目,构建工艺大部件模型。 在工艺分离面划分的基础上,对每个工艺大部件进行初步装配流程设计,划分装配工位,确定在每个工位上装配的零组件项目,在三维数字化设计环境下构建各装配工位组件装配的工艺模型。确定装配工艺基准和装配定位方法,并制定出全机各工位之间的装配流程图。将产品三维数模的数据EBOM按工艺分工导入三维数字化装配工艺设计环境中,构建产品装配结构树PBOM。并且把每个零件的三维数模(立体图)与结构树相关联。在工位划分的基础上,依据段件装配工艺模型在三维数字化环境下进一步进行各工位内的装配过程设计,确定每个工位内的段件装配工艺模型零组件的装配顺序,并定义装配过程对应的AO号。每本AO需要装配的零组件项目及工作的内容制定反映工位内各AO关系的装配流程,提出装配工装、夹具的订货技术要求。 根据装配工装、夹具的订货技术要求,工装部门以三维数模的形式设计以下资源:在虚拟环境中对车间、装配工位、装配工装、夹具、工作平台、托架、工具等制造资源,依据工艺划分和装配流程进行设计,构建资源结构树。并且把每个工装、工具的三维数模(立体图)与结构树相关联。 在AO划分基础上,依据段件装配工艺模型进行详细的装配工艺过程设计,定义该过程所需要的标准件,确定该装配工艺过程零组件、标准件、成品等装配顺序,明确装配工艺方法、装配步骤,并选定该装配过程所需要的工装、夹具、工具、辅助材料等一系列的制造资源,形成用于指导生产的AO。在这里将零件和工步关联,将工装与工位关联。 在三维数字化虚拟装配环境下,建立厂房、地面、起吊设备等三维制造资源模型,将已经建立的各装配工艺模型和装配型架、工作平台、夹具等制造资源三维模型放入厂房中,按照确定的装配流程进行全面的工艺布局设计,见图3。三维工艺布局比传统的二维工艺布局更直观,充分体现了三维空间的状况,并且在数字环境下可以仿真生产流程。 在虚拟装配环境中,依据设计好的装配工艺流程,对每个零件、成品和组件进行移动、定位、夹紧和装配操作,在装配的过程中进行产品与产品、产品与工装的干涉检查,当系统发现存在干涉情况时报警,并显示出干涉区域和干涉量,以帮助工艺设计人员查找和分析干涉原因。该项检查是零件沿着模拟装配的路径,在移动过程中零件的几何要素是否与周边环境有碰撞。在三维环境中,检查过程非常直观,可达到真实装配的要求,如图4。 结束语 在虚拟制造环境下基于数字样机的数字化虚拟装配工艺是一门新兴的学科,相信该项技术的应用将引发制造业的一场革命,在技术和经济方面都将取得巨大的效益,同时通过三维数字化装配工艺设计与仿真系统在新项目上全面开展应用,为建立和完善企业数字化制造体系,为企业提升核心竞争力与可持续发展打下了坚实的基础。 >>相关产品 |